2025-09-04

导语:本文提出了以数字孪生建模理论为基础的协同建模方法应用该方法建立了六自由度机械臂的数字孪生模型通过自动控制程序对模型进行虚拟调试验证了方法的可行性为复杂机电装备的设计提供了参考

随着人工智能技术和工业互联网技术的蓬勃发展,传统制造业已难以满足用户需求。因此,不同国家提出了自己的先进制造发展战略,如 2013 年德国提出的“工业4.0”,2014年美国提出的“工业互联网”,2015年中国提出的“中国制造2025”等。这些发展战略的提出使得信息物理系统(CPS)成为世界各国产业竞争中的核心技术。CPS是信息技术、自动控制等先进技术的集成,能够构建物理空间和虚拟空间中的信息交互,实现物理对象与虚拟模型的协同工作,能有效推动制造业向着数字化和智能化的方向发展。

当下制造业需要解决的一个难题是复杂机电装备的设计建模。传统的设计建模方法需要首先通过细化需求设计出相应的机械结构,完成校核后再分别构建电气模型和控制器模型,并进行模拟仿真,再根据仿真结果对制造出的样机进行调试。这种串行执行的方法存在研发流程复杂、周期长、成本高等问题,其主要原因在于虚拟模型与实际样机之间的数据缺乏有效联系,无法形成有效的映射关系。因此,如何完成虚拟模型和物理实体之间的信息交互,便成为了当下的研究重点。

数字孪生(DT)技术为复杂机电装备的设计建模提供了重要的研究方向。与CPS类似,数字孪生技术是通过数字化表达方式建立与物理对象的特征、行为、性质等相同的虚拟实体,并通过数据和信息的实时交互实现控制与反馈的技术,且与CPS相比,数字孪生技术更侧重于虚拟模型与物理实体的一对一映射关系,通过与新一代信息技术集成,可以显著增强制造系统的能力。

目前,国内外大量学者和企业正在关注和研究数字孪生,并取得了一定的研究成果。国外对数字孪生的研究起步较早,目前已完成了大量研究和实践工作,包括阐述数字孪生的概念、制定相关标准以及在各个领域的应用等。复杂机电装备大部分都是由多个子功能系统组成,这类产品的设计和研发通常需要不同领域协同合作才能完成,因此协调不同学科之间的耦合关系一直是复杂产品设计过程中的重要环节。

目前,数字孪生建模技术在制造业的应用已经取得了可喜的研究成果。然而,相关的研究主要集中在大型生产线及车间的整体设计制造等方面,对复杂机电装备的详细设计建模研究较为少见。本文以数字孪生五维模型理论为基础,将多领域协同技术引入复杂机电装备的设计建模过程,提出复杂机电装备数字孪生模型的构建方法。并以六自由度机械臂为例,通过Siemens NX软件的MCD(Mechatronics Concept Designer)模块实现机械臂模型在机械工程、电气工程和自动化工程等学科领域的集成,验证数字孪生建模理论的可行性,对工程领域的设计建模具有参考价值。

1 数字孪生建模理论

1.1 建模理论整体架构

数字孪生模型是物理实体的数字化表现,可用于对物理实体或系统进行预测、优化和控制,因此,构建数字孪生模型是应用数字孪生技术的基础。数字孪生建模本质上是在虚拟空间中实现物理实体及过程的属性、方法、行为等特性的数字化建模。

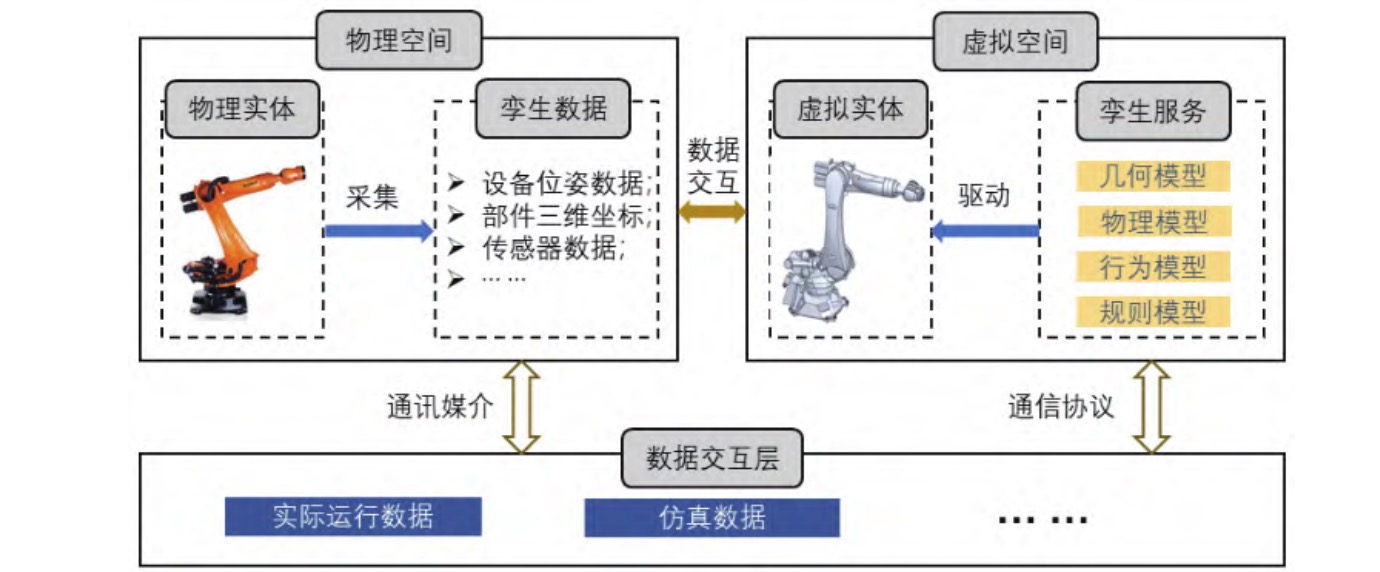

数字孪生系统的核心组成部分可以分为物理空间、虚拟空间和数据交互层。物理空间包括由各种部件以及子系统构成的可交互、可感知的物理实体及物理实体中采集的数据;虚拟空间包括虚拟实体及运行过程中所需的孪生服务,其中孪生服务可以分为几何模型、物理模型、行为模型和规则模型四个部分,这四个部分可以从不同角度描述和表征物理实体,并可用于驱动虚拟实体以实现虚实映射;数据交互层用于实现物理实体与虚拟系统的连接与交互。整个系统的示意图如图1所示。

图1 数字孪生系统整体结构图

为确保模型特征的准确,虚拟空间中的建模需要从孪生服务对应的几何、物理、行为和规则四个维度进行。本文以多领域协同建模为基础,针对虚拟空间中模型的四个维度构建机械臂的数字孪生模型,实现几何模型、物理模型、行为模型和规则模型在虚拟空间中的全面映射。

1.2 几何模型

几何模型是描绘物理实体几何外观、空间位置及装配关系等特征的模型。除了能够用于造型之外,几何模型结构和数据的准确也是状态监测、优化设计、虚实映射等功能能够实现的基础。

装备的几何模型通常根据对应的技术领域使用三维建模软件或工具进行构建,例如在工业机械建模中使用的SolidWorks、Pro/E,在建筑和地理信息建模方面使用的Autodesk REVIT,以及对物理实体直接进行逆向建模的激光扫描仪等。除此之外,还可以将三维建模软件中构建的模型导入Unity3D、Siemens NX等平台进行更复杂的几何信息构建。

1.3 物理模型

物理模型是对装备物理性质、特征和约束关系等信息的描述,是质量控制、物性分析等服务的基础。根据物理模型的状态,可以将其分为静态模型和动态模型两种。静态模型是对物理性质、状态等特征的定量建模,这种模型通常需要通过不同物理场的耦合来构建。动态模型是物理系统中存在动态变化的模型,这种模型需要在时空解域上创建有限数量的节点并进行计算,以获得整个系统的物理状态分布。

构建物理模型最常用的技术为有限元建模,由于物理实体的运行环境较为复杂,通常需要从单一结构场扩展到多物理场耦合,并与物理建模工具集成,在工业应用中,通常选用Ansys和Abaqus等有限元分析软件进行物理模型的构建。除了通用的有限元分析方法之外,根据所需物理特征的不同,物理建模技术还可以选用D-H参数法、数据增强和计算流体动力学(CFD)等。

1.4 行为模型

行为模型是在外部指令激励下物理实体的顺序、并发、链接、周期和其它随机行为的集合。行为模型决定了数字孪生模型的运动和控制的准确性,使得几何和静态物理模型能够完成动态的功能行为。如果数据中存在异常值,会使得数字孪生模型的行为与物理实体存在显著差异。因此,在构建行为模型的时候,需要精确分析异常数据出现的原因及其与其他变量的关联,并通过调整算法的参数来得到最优解,提高模型的精度。行为建模技术是以运动在时间和空间上的演化研究为基础,通过微分方程等方式描述物理实体的行为。以机械臂的行为模型构建为例,D-H参数法是通过在基坐标系上定义末端执行器的位置和姿态,建立机器人的运动学方程。在更复杂的情况下,可以在拉格朗日力学的基础上建立物理实体行为的动力学方程。行为建模工具可以实现数字孪生模型在虚拟环境中的行为,除了Ansys、Flexsim等软件可以直接实现行为建模之外,Unity3D也可以通过将C#脚本安装到虚拟模型的对象中实现行为模型的构建。

1.5 规则模型

规则模型是物理实体在运转过程中事件的集合。当实例模型接收到指令时,从规则模型存在的事件响应中选择与其对应的事件响应进行处理。

规则模型描绘了物理实体的运转模式,实现了模型间的交互和模型整体的动态运转。基于物理实体的全生命周期,规则模型的构建方式可以分为两种,分别是全生命周期数据的挖掘分析和经验知识的形式表述。全生命周期数据是规则模型的上限,规则模型的构建是对这个上限的连续逼近。而通过数据挖掘、信息处理、知识度量和图形化映射等手段,规则模型能够总结出经验和知识领域的动态演化,并使得数字孪生模型与物理实体之间映射的准确度有所保证。

规则建模技术是从历史数据、操作逻辑和专业知识中分析、总结得到规则,为数字孪生模型的决策、评估和优化等功能奠定基础,目前机器学习能够较为有效地实现相应的功能。在工具方面,目前已有较多工具可以实现规则建模,如TensorFlow、Ansys、Simulink等。

2 机械臂模型构建方法

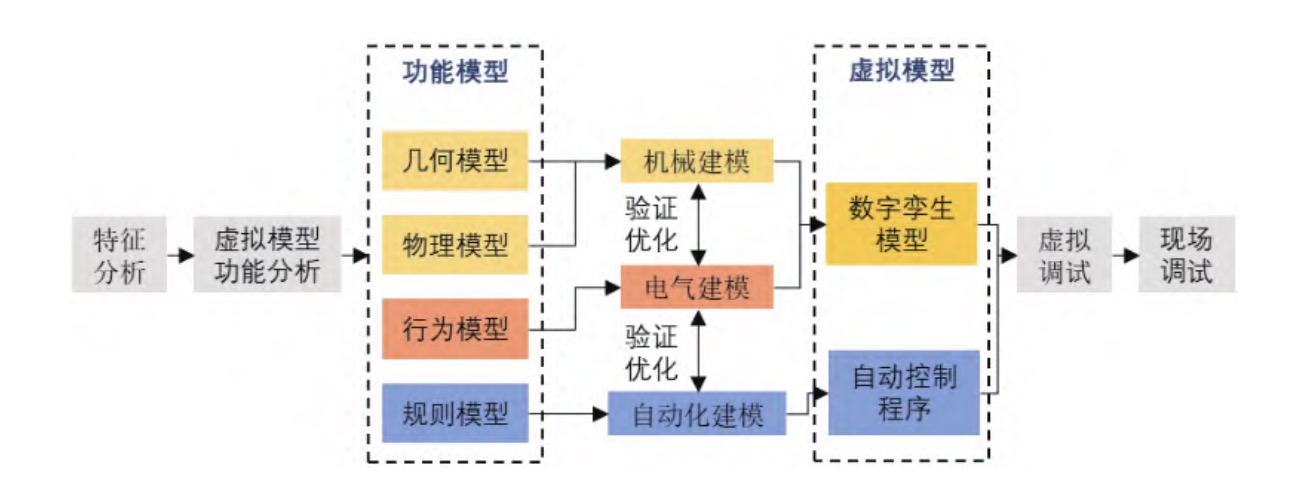

机械臂数字孪生模型的构建以多领域协同技术为基础,其具体过程如图2所示,主要分为分析阶段和建模阶段。根据工作学科属性的不同,建模阶段又可以分为机械建模、电气建模和自动化建模三个部分。通过特征和功能分析建立功能模型,再以功能模型为基础进行各个学科相关模型的构建。通过机械建模和电气建模得到机械臂的数字孪生模型,通过自动化建模得到自动控制程序,将二者集成进行虚拟调试,通过调试结果对概念设计和详细设计过程进行验证和优化。

图2 多领域协同建模过程

根据建模阶段的工作学科划分,可以将数字孪生建模过程中的机械建模、电气建模和自动化建模三个阶段分别与构成功能模型的几何模型、物理模型、行为模型和规则模型相对应。其中机械建模对应几何模型和物理模型,即装备的三维模型及相应的物理属性和约束条件等;电气建模对应行为模型,包括传感器和执行器等活动部件构成的电气模型以及以改进D-H坐标系法建立的运动学方程为基础的行为模型;自动化建模对应规则模型的构建,主要是控制机械臂运行的控制器及控制程序。

2.1 机械建模

机械建模对应几何模型和物理模型两个部分。其中几何模型为通过三维设计软件构造几何实体得到的模型;物理模型则是机械臂的材料属性、工作范围、各部件之间的运动副和耦合关系等特征的集合。物理模型是根据机械臂的工作原理和给定的物理参数在几何模型的基础上对其进行基本物理属性和相对运送关系的定义得到的。通过机械模型的构建,可以得到包含几何结构和物理关系的数字模型。

2.2 电气建模

机械臂的电气建模包含通过D-H法建立的定义末端执行器位姿的运动学方程以及各部件的传感器和执行器等电气元件。

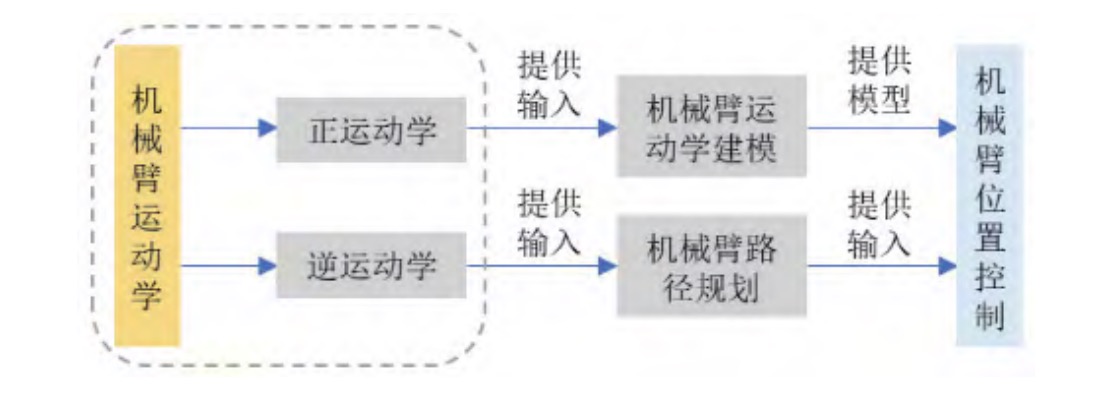

D-H法是对机械臂进行运动学分析时较为常用的方法,这种方法的本质是在机器人的移动或转动关节处建立坐标系,然后进行坐标变换,确定关节变量参数表,再将关节变换联系,计算出末端执行器与参考坐标系之间的变换关系,从而建立运动学方程。运动学分析包括正向运动学和逆向运动学,其中正向运动学用于描述机械臂末端执行器与基座之间的位姿对应关系,逆向运动学用于根据已知的末端位姿矩阵求解相应的关节角,这两种运动学研究是机械臂位置控制的基础。运动学与机械臂位置控制的联系如图3所示。

图3 机械臂运动学与位置控制的联系

电气元件中,传感器用于对触发条件进行定义,使得虚拟模型能够根据传感器的触发条件将信号与控制系统关联;执行器用于对执行元件的运动控制参数定义,使得虚拟模型能够通过控制系统输出的信号控制执行元件的运动。

2.3 自动化建模

机械臂的自动化建模对应规则模型的构建,即设计驱动装备运行的自动控制程序。通常对于结构较为复杂的装备,需要先构建逻辑模型来对装备的执行过程进行系统性描述,再以逻辑模型为基础对控制程序进行设计。逻辑模型的构建方法是将执行过程用触发信号分为多个步骤,对每一个步骤设置相应的触发信号,当一个步骤完成后输出信号执行下一步。这种逻辑模型可以清晰地描述控制过程中的动作执行顺序。

运行规则模型可以与数字孪生模型通过通信服务进行信号映射,并通过虚拟调试对设计参数进行调整。

3 机械臂数字孪生建模实现

本文以型号为KR 90 R2700 pro的六自由度机械臂作为研究对象,通过NX软件的MCD模块完成机械臂模型的机械建模和电气建模,然后在TIA Portal软件中完成控制程序的编写,实现机械臂控制器模型的构建,最后完成虚拟调试环境的构建,实现六自由度机械臂基于MCD的仿真模型和PLC控制程序的联合调试,验证提出的建模方法的可操作性。

3.1 机械臂模型的机械建模

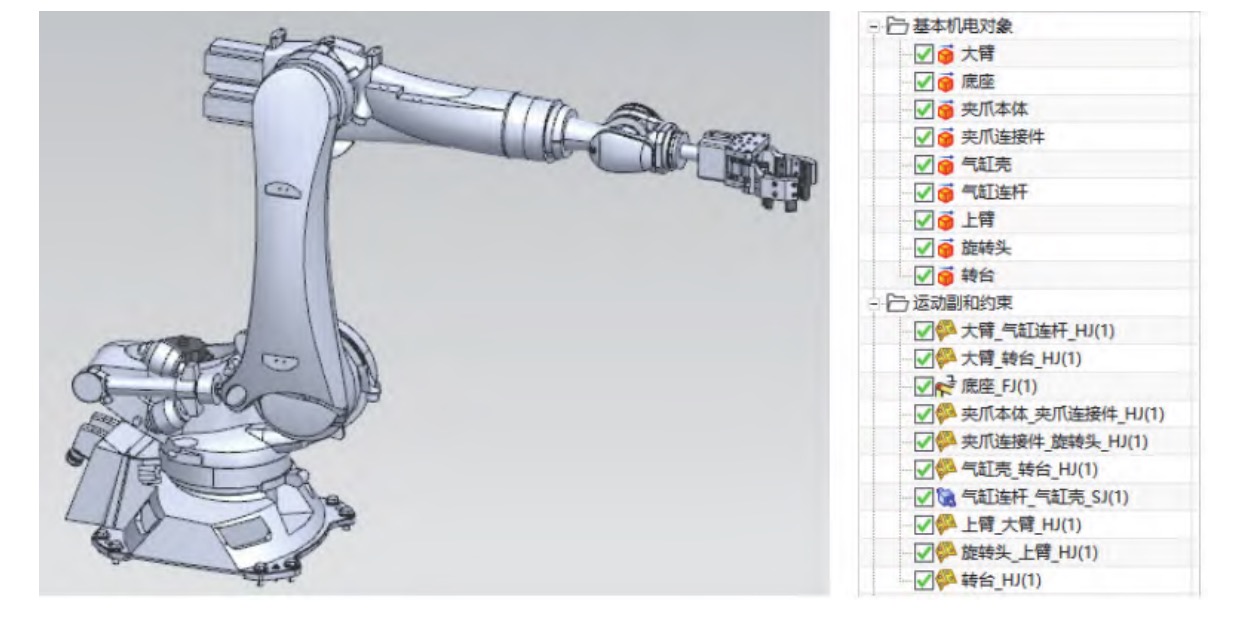

机械建模分为几何模型构建和物理模型构建两部分。通过SolidWorks中构建机械臂的零件并完成装配,得到如图4(a)所示的机械臂几何模型。物理模型包括基本机电对象(刚体、碰撞体等)、运动副和约束等。将机械臂的三维模型导入NX软件,在三维模型的基础上设置部件的物理属性,并通过对各机构之间的运动副进行设置确定相应的约束关系,得到如图4(b)所示的机械臂物理模型。

(a)几何模型 (b)物理模型

图4 机械臂的几何机械模型

3.2 机械臂模型的运动学分析

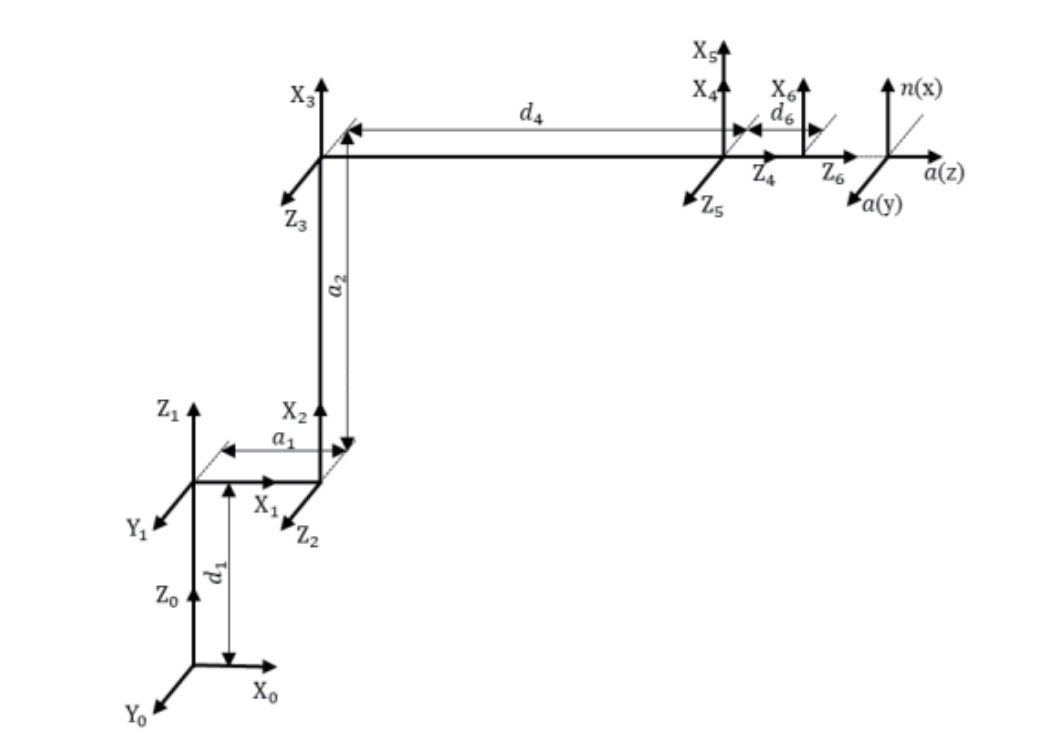

机械臂的运动分析采用的是改进的D-H参数法。与标准D-H法不同,改进D-H法将坐标系定义在连杆的起始端,坐标系Z轴位于按右手定则旋转的方向,X轴为两个相邻关节Z轴的公法线,方向由前一关节指向后一关节。建立的D-H模型如图5所示。

图5 机械臂的D-H模型

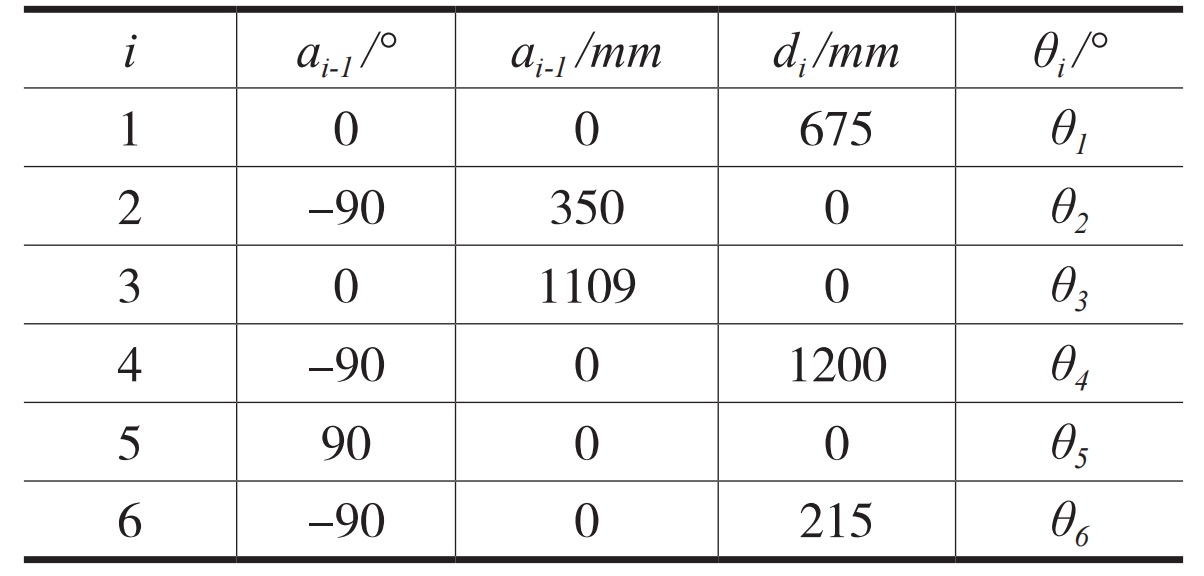

建立连杆坐标系之后,需要确定各连杆的D-H参数。参数包括关节转角θ、连杆偏移d、连杆长度a、连杆扭转α,根据机械臂的尺寸可以得到对应的D-H参数表,如表1所示。

表1 机械臂的D-H参数表

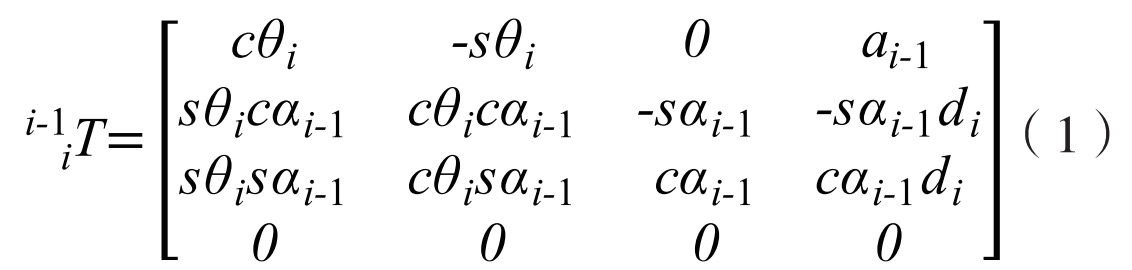

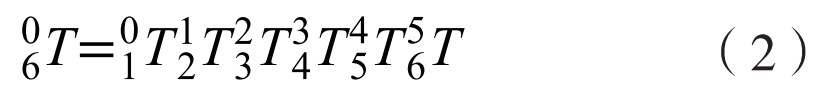

相邻连杆坐标系的齐次变换矩阵用 表示,其通式为:

式中:s表示sin,c表示cos。机械臂的正向运动学分析是根据已知的各关节旋转角度来获取机械臂的末端位姿。六自由度机械臂的六个关节的旋转角度用θi(i=1,2,…,6)表示。将表1中参数代入公式(1)可得各关节对应的齐次变换矩阵 。再通过链式规则即可求解末端执行器相对于基座的位姿矩阵:

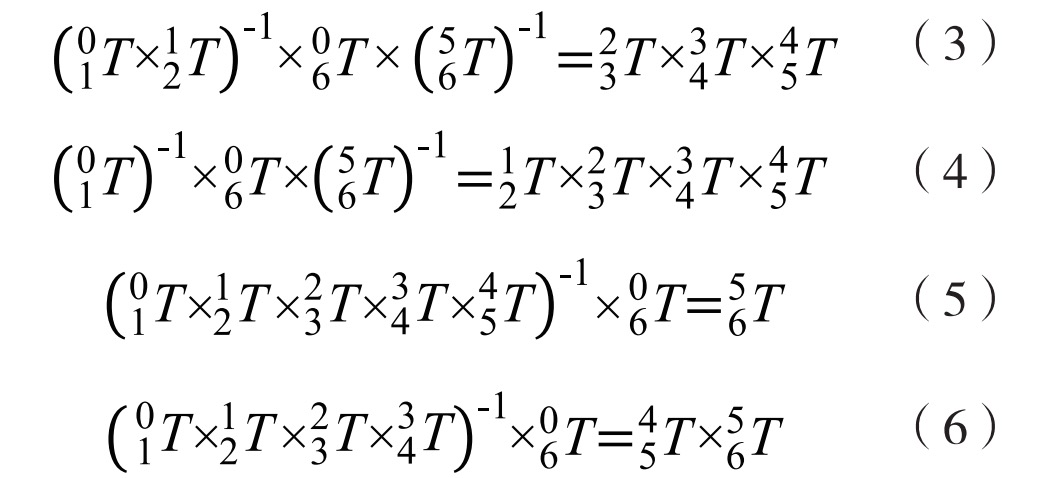

机械臂的逆向运动学分析是在末端执行器位姿已知的情况下对机械臂的六个关节转动角进行求解。由于该机械臂满足Pieper原则,即机械臂中有3个关节的轴相交于一点,因此其逆运动学具有封闭形式解,可以通过对变换矩阵求逆来完成逆向运动学分析。

由公式(2)变换可得:

由公式(3)可解得θ1和θ3,由公式(4)可解得θ2,由公式(5)可解得θ4和θ6,由公式(6)可解得θ5。通过上述公式可以求得机械臂逆向运动学的8组封闭解。实际情况中,需要根据各关节角的限制范围以及角度变化的原则从中选取出一组最优解,以这组最优解来控制机械臂达到目标位姿。运动学分析为后续控制过程中机械臂末端执行器的位置控制奠定了基础。

3.3 机械臂模型的电气建模

电气建模部分包括电气元件的设置和MCD内部信号与信号适配器的配置等。机械臂模型中使用的电气元件分为传感器和执行器两类。执行器的位置控制作为机械臂关节的定位参数用于确保在没有外部控制信号时模型能够保持静止状态,而传感器中的位置传感器用于判断机械臂各关节旋转的角度。

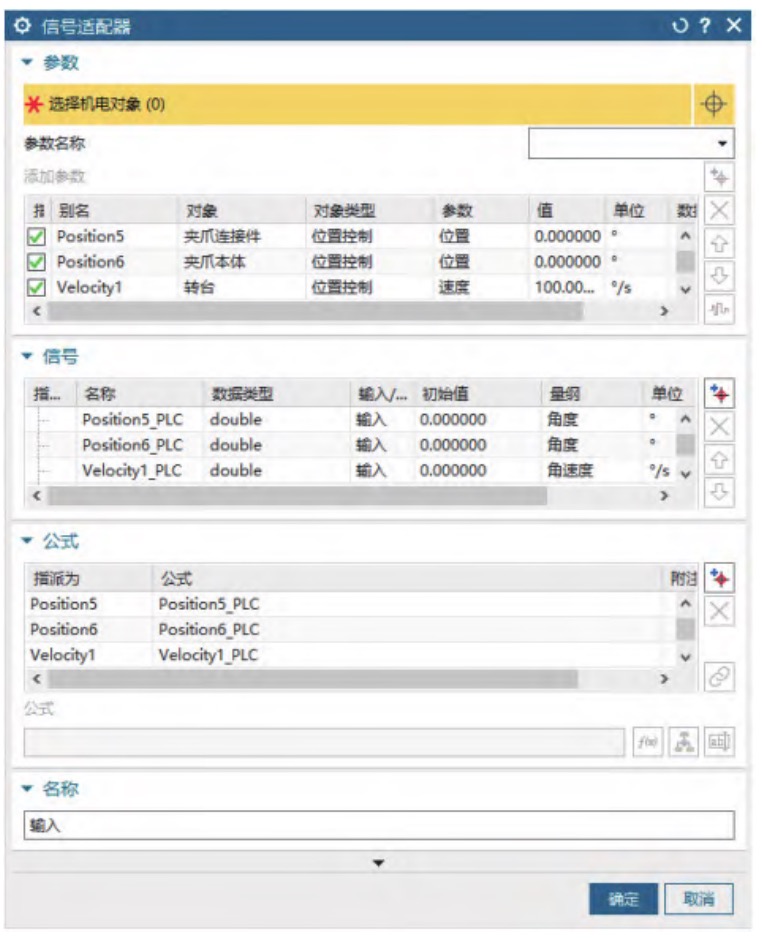

通过信号控制机械臂模型关节的旋转需要在MCD模块内部定义需要与外部交互的信号,如图6所示。本文以每个关节对应的执行器为对象通过信号适配器设置输入信号,该信号用于根据运动学分析的结果实现机械臂关节旋转角的赋值,从而得到对应的位姿。

图6 MCD内部信号设置

3.4 机械臂模型的自动化建模

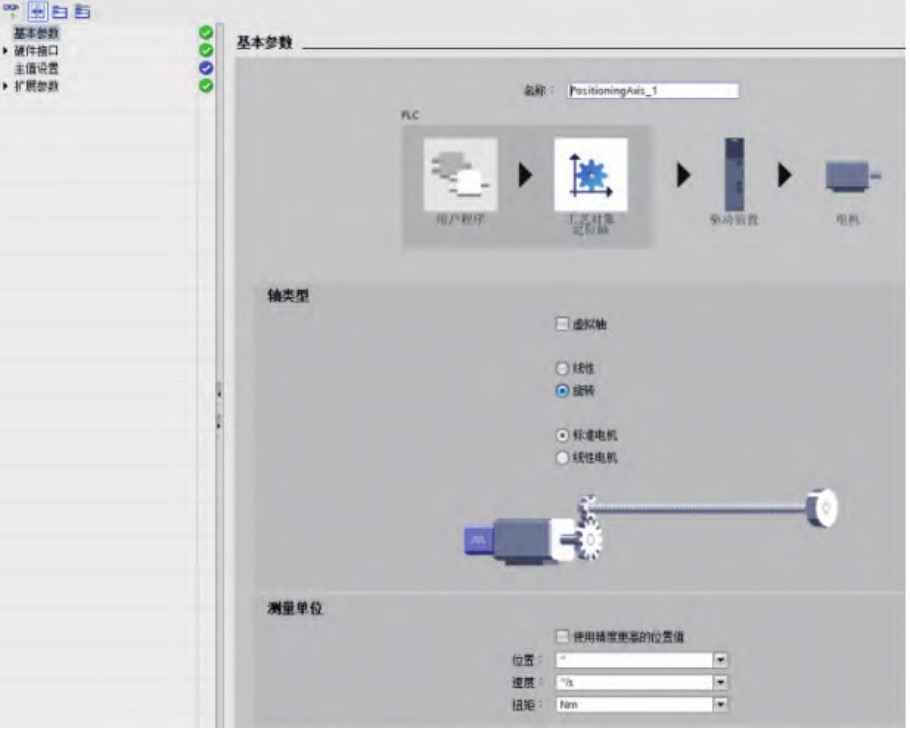

图7 工艺对象参数设置

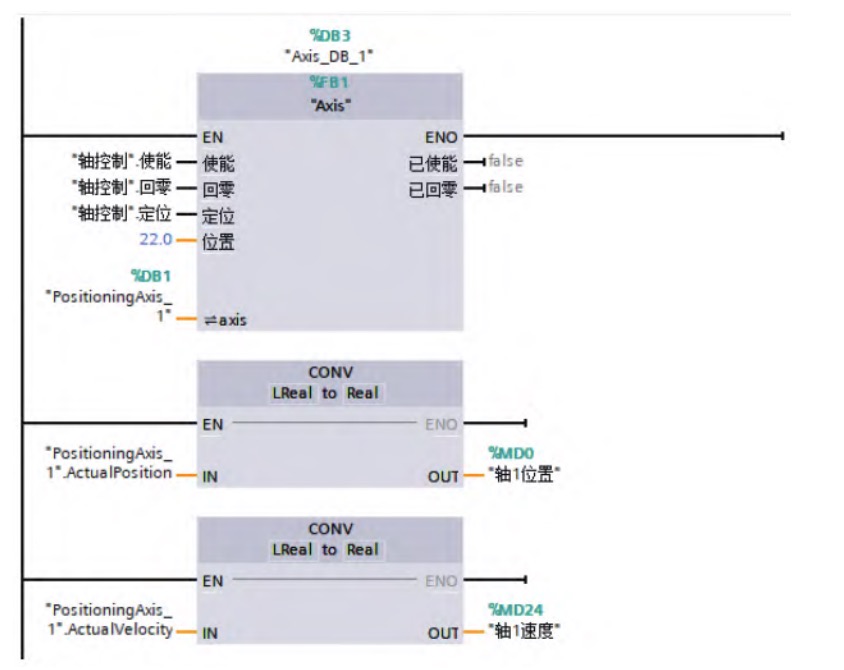

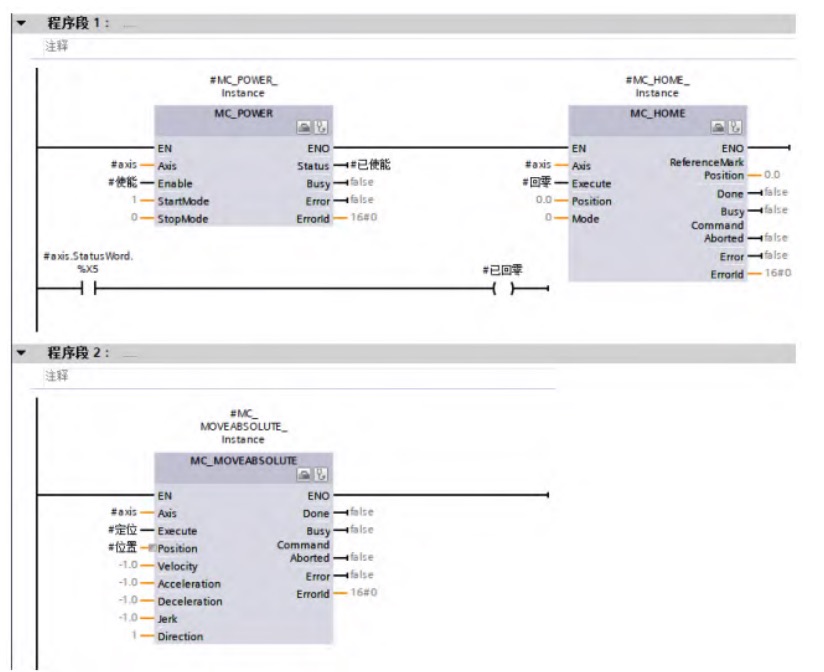

自动化建模主要是实现外部控制程序的配置。利用TIA Portal软件完成机械臂运动控制的PLC编程。本文使用的PLC程序通过工艺对象中的TO_Positioning Axis(定位轴)分别对机械臂的各个关节进行控制。工艺对象的参数设置在对应的组态界面完成,如图7所示。实现单个轴控制的程序如图8所示。其中“Axis”为自行定义的用于对工艺对象进行控制的函数块,该函数块内部程序如图9所示。

图8 单轴控制程序

图9 函数块内部程序

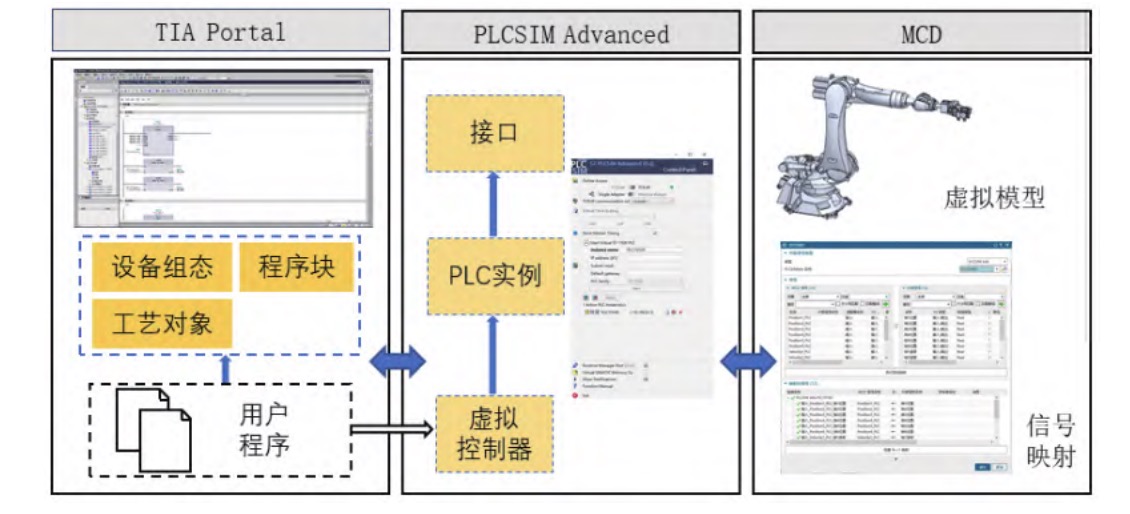

3.5 虚拟仿真调试

虚拟仿真调试的主要过程如图10所示,用S7-1500PLC的高级仿真器S7-PLCSIM Advanced创建基于TCP协议的虚拟PLC,接着将运动控制程序编译并下载到虚拟PLC中,在MCD外部信号配置中选择PLCSIM Adv,在实例中添加创建的虚拟PLC,通过更新标记获取下载到虚拟 PLC 的信号,在信号映射中将MCD内定义的信号与外部的PLC信号进行映射,从而通过动态仿真实现外部PLC程序对机械臂模型的控制。

图10 虚拟仿真调试过程

4 数字孪生建模技术面临的挑战

作为数字孪生技术的基础,数字孪生模型相关技术的发展也受到了大量的关注。然而与其他方面的快速发展相比,数字孪生建模技术仍面临着诸多问题。

4.1 数字孪生模型的轻量化

计算机系统的运行速度对数据交互的效率有着决定性的作用。因此通常需要对精度较高的模型进行轻量化处理,即在保留模型最主要的外观特征的前提下,减少其他几何特征,从而达到减少数据量,提高数据交互效率的目的。复杂机电装备存在种类多、模型网格复杂的问题,因此对模型进行网格划分较为困难。

4.2 数字孪生模型的功能

数字孪生模型应当可以根据特定的生产需求提供不同的功能,然而,目前的数字孪生模型对于物理实体的外部环境因素研究较少。为了能够更好地应用数字孪生技术,未来进行数字孪生建模时应当考虑操作场景对物理实体功能的影响。

4.3 数字孪生模型的构建标准

如今,建模和分析工具种类繁多,为数字孪生模型的多维度构建提供了大量的选择。但目前并没有明确的标准来指导数字孪生模型每一部分的构建。这使得许多数字孪生建模选用不同工具完成,导致不同模型之间存在相关性不明确的问题,使得建模的成本和误差增大。因此需要开发集成更多建模相关技术的平台,并制定统一的标准。

5 结束语

数字孪生技术的发展为涉及机械工程、电气工程和自动化工程等多学科知识的复杂机电装备的设计研发工作提供了更加有效的方法和思路。作为数字孪生技术的重要组成部分,数字孪生模型是集成了多物理性、多尺度性、概率性的复杂产品仿真模型,能够实时反映物理实体的状态,对工程领域的技术发展有着重要的作用。

本文将数字孪生技术引入复杂机电装备的设计开发过程中,研究了基于数字孪生的复杂机电装备的多学科协同建模方法。并以六自由度机械臂的数字孪生模型构建为例,通过NX平台的MCD模块,分别从机械工程、电气工程和自动化工程三个方面进行虚拟装备建模和虚拟调试,实现了物理装备在虚拟空间中多学科特性的全方位映射,确认了该方法的可操作性,对同类型装备的设计与调试具有一定的参考价值。

作者:高路萍 韩天宇 汪曙峰 涂楚杰

暂无评论,等你抢沙发