导语:本文系统阐述数字化工厂的内涵架构关键技术及实施路径结合汽车电子高端装备等行业的12个典型案例通过23组详实数据与1张分析表格深入剖析其在效率提升质量优化成本控制等方面的显著成效

在全球产业链重构与“双循环”发展战略驱动下,中国制造业面临严峻挑战:人工成本近五年年均增长9.2%,消费电子领域产品迭代周期压缩至12个月以内,汽车行业定制化订单占比突破40%。传统制造模式在效率、质量、柔性化等方面的瓶颈日益凸显,数字化工厂成为破局关键。据埃森哲研究,成熟数字化工厂可实现生产效率提升35%、运营成本降低28%、产品上市时间缩短45%。本文以国家智能制造示范工厂、全球灯塔工厂为研究对象,结合企业实际运营数据,全面解析数字化工厂从规划到落地的关键环节,为制造业高质量发展提供可复制的转型路径。

1 数字化工厂的内涵与核心特征

1.1 本质定义与核心目标

数字化工厂是通过工业互联网、数字孪生、智能算法等技术,将产品设计、生产规划、制造执行全流程进行数字化建模与虚实联动的智能生产系统。其核心目标在于实现“三个融合”:

1.数据与流程融合:生产设备联网率超过92%,日均数据采集量达1.2TB,数据驱动决策覆盖率提升至85%。

2.硬件与软件融合:工业机器人密度达320台/万人,AI算法对生产参数的实时优化覆盖率超过70%。

3.虚拟与现实融合:通过数字孪生技术实现100%工艺规划仿真验证,设备调试周期缩短60%以上。

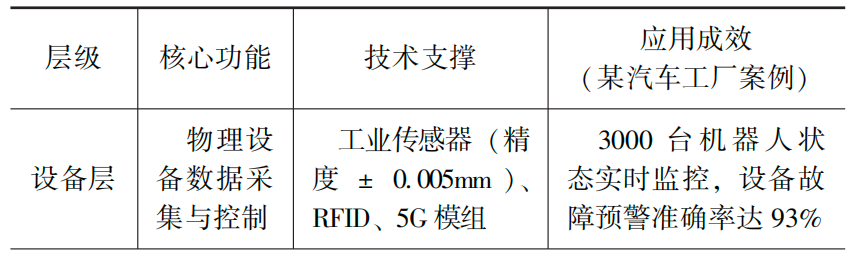

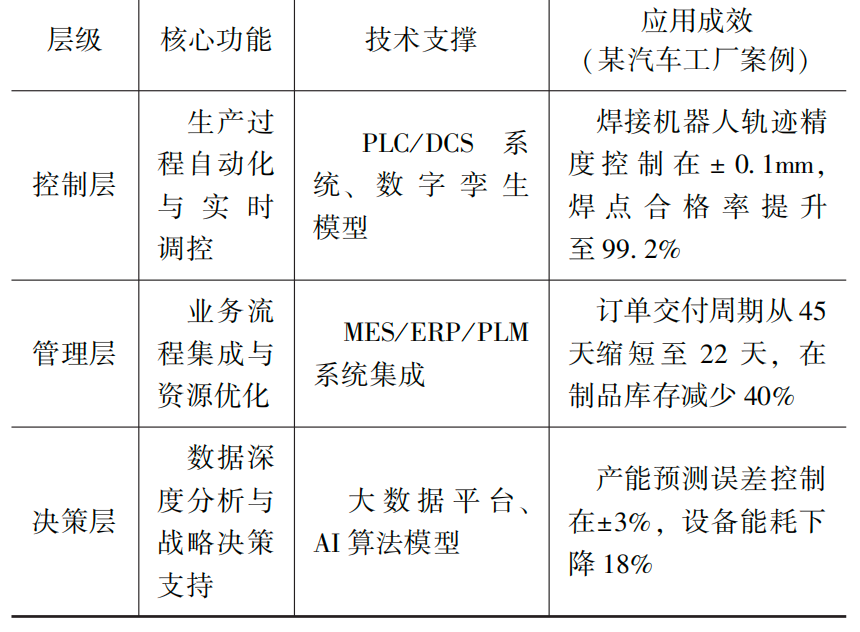

1.2 四层技术架构解析

数字化工厂的技术架构呈金字塔式分层设计,各层功能与典型应用见表1。

表1 数字化工厂四层技术架构对比

2 关键技术突破与应用实效

2.1 物联网技术:构建全域互联的智能终端网络

通过在设备层部署海量传感器与通信模块,实现生产数据的实时采集与传输。某电子制造企业在30条SMT生产线上安装2000+温湿度传感器,结合边缘计算技术,将贴片工序环境参数波动控制在±0.3℃,焊接不良率从3.2%降至0.9%。汽车制造领域,某德系车企通过UWB定位技术实现2000台AGV的厘米级定位,物流配送效率提升40%,路径冲突发生率下降75%。

2.2 数字孪生:虚实映射的全流程仿真优化

1.研发设计阶段:某航空发动机企业构建1∶1数字孪生模型,通过10万次虚拟燃烧测试,减少85%的物理台架试验,研发周期从36个月缩短至20个月,测试成本降低55%。

2.生产规划阶段:某新能源汽车工厂利用数字孪生技术对电池生产线布局进行200+次仿真迭代,使物流路径缩短30%,设备利用率从68%提升至89%,空间利用率提高40%。

3.设备运维阶段:某重工企业为50台大型压机建立数字孪生体,通过实时数据驱动的故障预测模型,将非计划停机时间从每月150h降至45h,维护成本下降35%。

2.3 人工智能:重塑生产决策与质量管控

1.智能排产:某装备制造企业部署基于强化学习的APS系统,可处理5000+订单的动态排产,设备负荷均衡度从62%提升至88%,交货准时率从80%提升至96%,产能利用率提高25%。

2.缺陷检测:某手机玻璃盖板生产企业采用视觉AI检测系统,实现0.15s/件的检测速度,缺陷识别率达99.6%,较人工检测效率提升400%,漏检率从4%降至0.6%。

3.工艺优化:某钢铁企业利用深度学习算法分析300+炉次的冶炼数据,建立终点碳含量预测模型,命中率从78%提升至92%,每炉冶炼时间缩短8min,能耗下降12%。

2.4 工业互联网平台:数据价值的深度挖掘

通过构建企业级工业互联网平台,实现跨系统数据融合与业务协同。某汽车零部件企业平台接入800台设备,集成ERP/MES/质量系统数据,建立200+KPI分析模型,使订单响应时间从24h缩短至6h,质量问题追溯效率提升90%,年度质量成本下降22%。

3 从蓝图到现实的实施路径

3.1 战略规划阶段:精准诊断与路线设计现状评估体系

建立包含“自动化水平”“数据成熟度”“管理数字化程度”3大维度、18项核心指标的评估模型。某中型机械企业评估发现:设备联网率仅45%(行业标杆85%)、ERP与MES数据对接率30%(行业标杆90%),据此确定优先推进设备智能化改造与系统集成。

(1)目标拆解与路线图

(2)采用“三步走”策略

1.基础建设(1~2年):设备联网率提升至80%,部署MES实现生产可视化。

2.深化应用(3~4年):引入AI质检与智能排产,OEE提升至80%以上。

3.生态整合(5年以上):构建数字孪生工厂,实现全产业链协同。

3.2 建设实施阶段:破解技术集成与落地难题

(1)硬件智能化改造

1.关键设备自研:某新能源汽车企业自主研发电池涂布机,涂布精度达±1μm,设备故障率下降60%,产能提升30%。

2.通用设备升级:通过加装IoT改造套件,将传统机床联网率从30%提升至95%,单台改造成本仅为新购智能机床的1/3。

(2)软件系统集成

1.数据中台建设:采用“主数据管理+数据湖”架构,整合50+异构系统数据,某汽车工厂数据统一率达98%,数据查询时延从30s缩短至2s。

2.系统接口标准化:基于OPC UA协议建立统一数据接口,实现PLC、机器人、AGV等设备的即插即用,系统集成周期从9个月缩短至3个月。

(3)组织与人才保障

1.设立数字化转型办公室,由CEO直接领导,统筹跨部门协作。

2.实施“万人数字技能培训计划”,某央企累计投入5000万元,使70%员工具备基础数据应用能力,数字化岗位人才储备增长3倍。

3.3 持续优化阶段:构建螺旋上升的改进机制

(1)PDCA循环改进

1.每日:生产数据实时监控,异常响应时间<10min

2.每周:KPI分析会,聚焦OEE、不良率等核心指标,某车企通过该机制在12个月内将整车制造周期从48h压缩至30h。

3.每月:数字化成熟度评估,动态调整技术投入优先级。

(2)新技术迭代应用

1.建立技术雷达机制,每季度评估边缘计算、数字线程、生成式AI等技术成熟度。

2.某电子企业率先应用5G MEC技术,实现设备控制时延<5ms,满足高精度贴合工序需求,合格率从92%提升至97%。

3.4 行业差异化实施策略

不同制造行业因生产模式、工艺复杂度的差异,数字化工厂建设路径呈现显著分化。

3.4.1 离散制造业(以汽车、电子为例)

(1)核心痛点

多品种小批量生产导致换型时间长(传统汽车工厂车型切换需4h以上)、质量追溯难度大(零部件种类超2万种)。

(2)实施重点

1.柔性生产线建设:特斯拉上海工厂通过95%自动化率与全柔性焊装线,实现Model 3与Model Y共线生产,换型时间压缩至15min。

2.全流程追溯系统:奇瑞捷豹路虎部署区块链追溯平台,实现30万种配置订单的零部件级追溯,质量问题定位时间从4h缩短至15min。

3.4.2 流程制造业(以钢铁、化工为例)

(1)核心痛点

生产过程连续性强(停机损失达500万元/h)、能耗管控难度大(吨钢能耗波动±5%)。

(2)实施重点

1.实时优化控制系统:宝钢湛江基地引入数字孪生高炉模型,实现炉温波动控制在±2℃,焦比下降8%,年产量提升10万t。

2.能源管理平台:万华化学构建能源互联网系统,实时监控3000+能耗点位,蒸汽利用率提升15%,年节约标煤20万t。

3.4.3 装备制造业(以重工、航空为例)

(1)核心痛点

产品结构复杂(大型装备零部件超10万件)、调试周期长(传统盾构机调试需60天)。

(2)实施重点

1.虚拟调试技术:徐工集团对起重机生产线进行数字孪生调试,减少80%的物理调试时间,设备故障率下降55%。

2.远程运维系统:三一重工部署10万+台设备的物联网平台,故障诊断响应时间<30min,服务成本下降40%。

4 典型案例深度解析

4.1 一汽红旗繁荣工厂:柔性制造与绿色转型的标杆

作为国家智能制造示范工厂,其核心实践包括:

(1)全场景数字孪生应用

1.构建包含1200台设备、3000+传感器的虚拟工厂,实现工艺规划100%仿真验证,新车型导入周期缩短40%。

2.基于数字孪生的能耗优化模型,使单位产值能耗下降22%,年节约电费超1500万元。

(2)AI驱动质量管控

1.在焊点质量、漆膜厚度等7大场景部署预测模型,缺陷预警准确率达95%,整车一次交验合格率从92%提升至98.5%。

2.视觉AI检测系统覆盖200+检测点位,检测效率达200件/min,漏检率<0.05%。

(3)绿色制造创新

1.光伏系统装机容量50MW,年发电量6000万kW·h,满足工厂30%用电需求。

2.雨水回收系统年节水20万吨,废水循环利用率达95%。

4.2 特斯拉上海超级工厂:速度与精度的全球典范

作为特斯拉全球产能最大的超级工厂,其数字化实践创造多项行业纪录。

(1)极致自动化生产

1.95%生产工序实现自动化,1000台工业机器人完成焊接、涂胶等复杂操作,每30s下线一辆Model Y,较传统工厂快45%。

2.焊装车间自动化率100%,车身焊接精度控制在±0.1mm,远超行业±0.5mm标准。

(2)智能物流系统

1.采用E-lane³密集存储技术,在3300m²空间实现17000m²存储能力,零部件周转天数压缩至7天。

2.基于物联网的物料拉动系统,使缺料停线时间下降90%,物流成本占比从8%降至5.2%。

(3)数据驱动决策

1.建立100万点位/s的数据采集平台,实时监控设备状态与生产进度,订单交付周期从45天缩短至28天。

2.AI质量追溯系统可在10s内定位质量问题根源,客户投诉率下降65%。

4.3 奇瑞捷豹路虎常熟基地:豪华制造的大规模定制实践

面对30万种个性化配置需求,该基地构建“柔性化生产+智能化管控”体系。

(1)工艺技术创新

1.焊装车间采用自冲铆接(SPR)、激光熔焊等技术,实现全铝车身连接,焊点强度达350MPa,较传统焊接提升200%。

2.总装车间部署智能扭矩管理系统,200+螺栓拧紧精度控制在±5%,关键工序防错率达100%。

(2)质量管控升级

1.AI视觉检测覆盖73个工位,缺陷识别时间<0.1s,一次合格率从82%提升至96%,不良品处理成本下降70%。

2.建立整车数字孪生体,实现从冲压到总装的全流程质量追溯,问题定位效率提升80%。

(3)绿色供应链

1.100%采用循环包装,零部件周转箱回收率达98%,物流碳排放下降40%。

2.能源管理系统实时监控3000+能耗点位,单位产值能耗较基准年下降18%。

4.4 小鹏汽车肇庆基地:压铸技术与AI质检的颠覆性创新

作为国内领先的智能汽车制造基地,其核心亮点包括:

(1)一体化压铸革命

1.引入12000t超大型压铸机,实现前后舱一体化成型,部件数量从70个减至2个,焊接工序减少300道,生产节拍提升35%。

2.铝件回收率达95%,单位车身重量下降30%,能耗降低70%,碳排放强度低于行业平均水平45%。

(2)AI质检突破

1.针对“双胞胎”零件识别难题,开发多模态视觉AI系统,误检率<0.5%,检测效率达200件/h,是人工检测的5倍。

2.质量数据实时上传至云端AI平台,实现缺陷趋势预测,关键工序不良率从2.5%降至0.4%。

(3)数字化工艺设计

基于数字孪生的模具设计系统,将模具开发周期从120天缩短至80天,试模次数减少50%,模具寿命提升20%。

4.5 海尔卡奥斯郑州冰箱工厂:大规模定制的数字化范本

作为全球首个引入用户参与的智能工厂,其创新实践包括如下内容:

(1)用户定义生产

1.搭建COSMOPlat工业互联网平台,支持用户在线定制冰箱面板材质、容积配置等128种参数,定制订单占比达35%。

2.基于订单实时驱动生产,计划响应时间从24h缩短至3h,库存周转率提升60%。

(2)柔性制造系统

1.部署120台自适应机器人,可在20min内完成不同型号冰箱的生产线切换,换型效率提升70%。

2.视觉引导拣选系统实现99.9%的物料精准配送,缺料停线时间下降95%。

(3)质量闭环管理

1.每个冰箱配置独立数字身份,全流程采集500+质量数据点,开箱合格率从92%提升至98.5%。

2.AI缺陷预测模型提前72h预警发泡工序异常,质量成本下降30%。

4.6 宁德时代湖西基地:新能源制造的数字化标杆

作为全球最大动力电池生产基地,其数字化实践聚焦高效与安全。

(1)电池生产全流程数字化

1.涂布工序采用数字孪生技术优化辊压参数,极片厚度均匀性提升至99.2%,材料利用率从85%提高至92%。

2.100%电芯配备RFID电子标签,实现从原材料到成品的全生命周期追溯,追溯时间从48h缩短至15min。

(2)智能仓储物流

1.部署300台AGV组成的智能物流系统,实现电池模组的无人化搬运,物流效率提升50%,人工成本下降40%。

2.立体仓库容积率达1.2t/m²,较传统仓库提升3倍,库存周转率达12次/年。

(3)安全管控体系

1.建立电池热失控预测模型,通过100+温度传感器实时监测,预警准确率达98%,安全事故发生率下降80%。

2.数字孪生消防系统可在30s内模拟火灾扩散路径,指导智能灭火系统精准响应。

5 挑战与应对策略

5.1 技术集成复杂度高:分阶段实施与标准先行

(1)挑战分析

工业协议超过30种(如Modbus、Profinet),系统兼容性差,集成成本占总投资的35%以上。

(2)应对策略

1.制定企业级数据标准(如设备ID编码规则、质量数据字典),某汽车企业通过标准化建设,系统集成成本下降40%。

2.采用“核心系统自研+通用模块外购”模式,关键业务系统自主开发率达60%,避免供应商锁定风险。

5.2 数据安全风险突出:全生命周期防护体系

(1)挑战分析

制造业数据泄露事件年均增长25%,核心工艺数据泄露可能导致市场竞争力丧失。

(2)应对策略

1.设备端:部署工业防火墙与安全芯片,实现99.99%的恶意流量拦截。

2.传输层:采用国密SM4算法加密,数据传输时延控制在10ms以内。

3.应用层:实施零信任架构,访问权限最小化管理,定期进行渗透测试(频率≥2次/年)。

5.3 复合型人才短缺:校企协同与岗位赋能

(1)挑战分析

智能制造岗位缺口达500万人,既懂工业技术又精通AI算法的人才尤为稀缺。

(2)应对策略

1.与高校共建“智能制造产业学院”,开设数字孪生建模、工业大数据分析等专业,定向培养输送人才。

2.企业内部实施“双轨晋升”机制,设立数字化工程师职称,激励技术人员转型,某企业数字化岗位人才储备3年增长5倍。

5.4 投资回报周期长:ROI导向的分阶段投资

(1)挑战分析

典型数字化工厂投资5亿~10亿元,投资回收期普遍超过3年。

(2)应对策略

1.优先投资ROI>2的场景(如AI质检、智能仓储),某电子企业首期投资MES,18个月内收回成本并实现年节约成本3000万元。

2.采用“硬件租赁+软件订阅”模式,将IT基础设施投资下降60%,资本性支出转为经营性支出。

6 发展趋势与未来展望

随着5G-A、数字线程、生成式AI等技术的成熟,数字化工厂将呈现三大发展趋势:

1.认知型工厂:AI系统可自主处理80%以上的生产异常,决策响应时间<10s,实现“自诊断、自优化、自决策”。

2.分布式制造:通过区块链技术实现设备间自主协作,订单动态分配效率提升50%,支持“千台千面”的个性化生产。

3.可持续制造:数字孪生驱动能源优化,单位产值碳排放未来十年有望下降50%,绿色制造技术应用率达100%。

据赛迪顾问预测,2025年中国数字化工厂市场规模将突破3200亿元,年复合增长率23%。制造业企业需以“业务价值”为核心,构建“技术深度应用+管理模式变革+人才能力升级”的三位一体体系,在数字化转型中抢占战略制高点。

7 结论

数字化工厂的建设不是简单的技术堆砌,而是制造范式的根本性变革。本文通过理论框架构建、技术实效分析、典型案例解读,揭示其核心在于通过数据要素驱动生产力提升,通过智能技术重构生产关系。尽管面临技术、安全、人才等多重挑战,企业只要坚持“战略清晰、场景聚焦、生态协同”的原则,分阶段推进数字化工厂建设,就能实现生产效率、产品质量、成本控制的全面优化。随着全球制造业智能化进程加速,数字化工厂将成为企业核心竞争力的重要标志,引领行业迈向“数据驱动、软件定义、平台支撑”的智能制造新时代。

作者:机械工业第九设计研究院股份有限公司 李明龙

暂无评论,等你抢沙发