导语:展示了边缘AI如何提升制造效率优化操作流程并增强生产系统的整体性能

在当代工业自动化和制造领域中,智能制造系统的演化与进步已成为一种不可逆转的趋势,其背后的动力源于信息技术与操作技术的融合,特别是边缘计算与人工智能技术的结合。边缘AI平台正日益成为核心技术,通过将数据处理任务从中央服务器转移到设备或系统的“边缘”来提升响应速度和效率。边缘AI能够在数据产生的地点及时处理信息,减少延迟,优化带宽使用,从而在不依赖或最小依赖远程云服务的情况下,实现高效的实时决策和操作。在智能制造领域,这种技术的应用包括但不限于实时数据采集与分析、资源调度和管理、机器人的自主协作以及智能质量控制。边缘AI通过减少对中心云的依赖,显著降低了带宽需求和数据传输成本,增强了数据处理过程中的安全性与隐私保护,使得智能制造环境中的数据资产得到了更好的本地化管理与利用。

1 边缘AI的基本原理

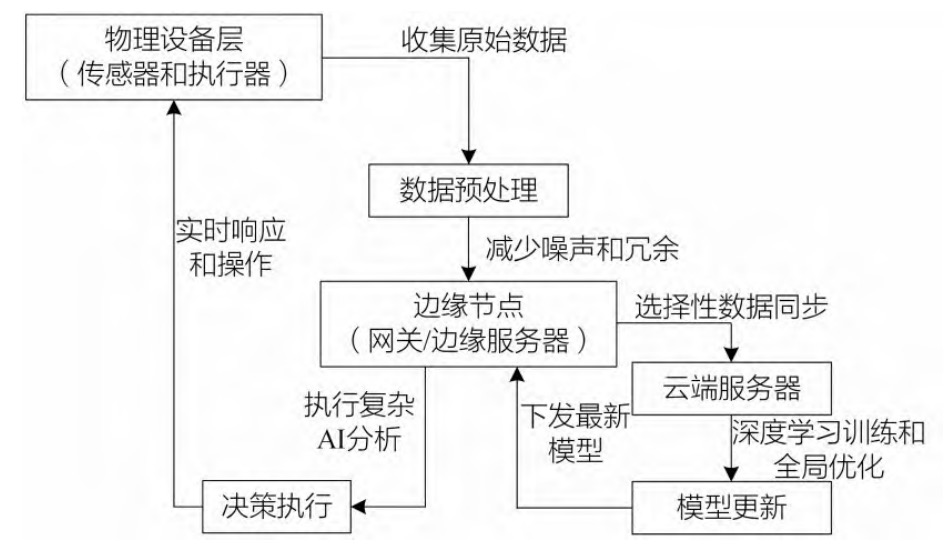

边缘AI系统通常包含多个层级,每个层级都有其独特的功能和责任。最底层是物理设备层,包括传感器和执行机构,它们负责收集原始数据并响应处理结果。数据在这一层被初步收集并通过预处理减少噪声和冗余,以便于实现更高效的分析。随后,这些数据被送往较高层的边缘节点,如网关或专用边缘服务器,这里部署了更为复杂的AI模型,能够进行深入的数据分析和决策制定。这些边缘节点具有较强的计算能力,能够快速处理大量数据,实现图像识别、语音处理和复杂算法计算等任务,而无需依赖远程云服务器。

边缘AI的实现依赖于先进的机器学习算法和深度学习模型,这些模型在中心云中被训练并优化,然后部署到边缘设备上执行。通过在设备上直接运行AI推理,边缘AI平台可以实时响应环境变化和操作需求,提高系统的自适应能力和敏捷性。边缘AI支持模型的持续学习和适应,使其在实际操作环境中不断优化,提升了整体系统的智能水平和处理效率。边缘AI的基本原理如图1所示。

图1 边缘AI的基本原理

2 边缘AI在智能制造中的核心应用

2.1实时数据采集与分析

对于实时数据采集,边缘AI系统通常配备多种类型的传感器,如温度传感器、压力传感器以及振动传感器等,这些传感器能够在生产过程中实时监控设备状态和环境变化。例如,使用Honeywell的Model STT850温度传感器,该传感器的测量精度达到±0.1℃,能够提供高达每秒多次的温度更新,确保生产过程中的温控精度符合ISO9001质量管理标准。此外,结合边缘AI平台的实时分析能力,系统可以立即识别出温度异常并自动调整制造参数或触发报警,以有效预防质量问题或设备故障。

在数据分析方面,边缘AI的实时数据采集与分析不仅依赖于先进的硬件和算法,也经常结合数学和统计模型来提升分析的准确性和效率。例如,在实现产品质量监控中,边缘AI平台常用的一种方法是通过统计过程控制(Statistical Process Control,SPC)和机器学习技术结合的方式,来监测和控制生产过程。设Xi表示从传感器收集的第i个数据点(如温度、压力等),边缘AI系统首先计算这些数据的移动平均值X以降低随机波动的影响。移动平均值X可以表示为:

式中:n是窗口大小,即在计算平均时考虑的连续数据点数。

为了实时监控生产过程中的质量控制,系统还需要计算过程的标准偏差S,它用于衡量数据的波动大小。

利用这些统计指标,边缘AI可以实时检测出偏离正常生产范围的异常值。例如,若某个数据点Xi超出X±3S,系统可以立即触发警报或调整参数。这种做法基于六西格玛管理理论,即数据应在平均值的正负3个标准偏差范围内,以确保生产过程中有99.73%的产品质量合格。为了进一步优化生产线的效率,边缘AI平台可以采用预测模型,如线性回归或机器学习中的随机森林模型,来预测关键性能指标(KPIs)。例如,采用线性回归模型预测未来的设备维护需求,模型可以表示为:

![]()

式中:Y是响应变量(如设备故障时间);X1,X2,…,Xp是预测变量(如机器运行时间、负载等);β0,β1,…,βp是模型参数;ϵ是误差项。

2.2资源调度和管理

在自动化装配线上,边缘AI系统可以实时分析来自各传感器的数据(如Siemens Simatic S7-1200PLC控制器收集的数据),这些数据包括但不限于机器当前的工作状态、产出效率和能耗情况。通过对这些数据的及时分析,边缘AI可以实时调整生产线上的机器分配。例如,当检测到某一机器效率下降时,即刻重新分配任务至其他备用机器,从而避免生产瓶颈的产生。能源管理也是资源调度中的重要内容,边缘AI能够通过分析生产设备的能耗模式,优化能源使用。例如,通过分析过去的能耗数据,边缘AI可以预测特定生产周期内的能源需求,并根据预测结果调整能源供应,减少浪费。这种类型的预测模型可能会使用回归分析或时间序列分析技术,如使用ARIMA模型来预测未来的能耗趋势,从而实现更为精确的能源管理。在物料流管理方面,边缘AI的应用也尤为重要。

例如,通过实时追踪射频识别(Radio Frequency Identification,RFID)标签上的数据,边缘AI系统能够追踪原材料和产品在生产线上的实时位置。这些RFID标签装配在各种原材料和半成品上,如AlienTechnology的ALN-9740Squiggle标签,其读取精度高,可以大范围地部署在生产线上,以实现物料流的精确控制。通过对这些数据的及时处理,系统可以优化物料的存储和流转,降低物流成本,提高物料使用效率。此外,边缘AI还能优化人力资源的配置。通过分析生产数据,边缘AI可以预测各工序的劳动强度,根据分析结果调整人员分配,确保生产线上人力资源的合理配置。

2.3 机器人自主协作

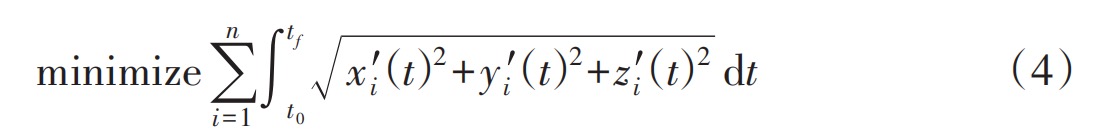

多机器人系统(Multi-RobotSystems,MRS)的有效协作对提高生产效率和灵活性具有显著影响。边缘AI平台在此领域的应用不仅令机器人能够实时响应环境变化,还支持它们之间的智能协同工作,从而大幅度提高任务的执行效率和质量。例如,在常规车间环境下,机器人进行组装、焊接等任务可以运用多台。这些机器人配置高达6个自由度的机械臂,每个机械臂的重复定位精度可达±0.02mm,确保了极高的操作精度。在边缘AI的协助下,每台机器人不仅能够根据实时数据自动调整自身的工作参数(如速度和力度),还能够与其他机器人共享状态信息,实现任务间的动态分配和协作。在实现机器人之间的高效协作时,必须做好多机器人路径规划(Multi-Robot Path Planning,MRPP)。边缘AI系统可以采用基于图搜索的算法(如A或D算法),来优化每个机器人的路径规划。具体来说,每个机器人的路径可以通过解决以下优化问题来确定。

式中:x´i(t)、y´i(t)、z´i(t)是第i个机器人在时间t的位置;n是机器人的数量;t0和tf分别是开始和结束时间。其目标是最小化所有机器人的总行驶距离,同时避免路径交叉和冲突。边缘AI系统还需要实时处理来自机器人各传感器的大量数据,如通过视觉传感器(例如配备IntelRealSenseD435的深度摄像机)收集的图像和空间数据,以及通过力觉传感器收集的触觉信息。这些数据不仅可以用于机器人的导航和位置校正,还可以用于识别和处理可能的异常或突发事件。

2.4 智能质量控制

在高速生产线上,可以使用Zeiss的Duramax坐标测量机(CMM),它具备0.2μm的测量精度,可以快速准确地获取产品尺寸和几何形状数据。将这类高精度设备与边缘AI技术结合,可以在产品生产过程中实时检测尺寸,确保所有产品都符合ISO9001标准的质量要求。通过应用机器学习模型,如支持向量机(SupportVector Machine,SVM)或卷积神经网络(Convolutional Neural Networks,CNN),边缘AI系统可以从历史质量数据中学习并预测潜在的质量问题,从而在问题发生前进行干预和调整。

此外,边缘AI系统还可以利用视觉检测技术(如高分辨率相机)来识别产品上的微小瑕疵。例如,Sony的IMX250传感器相机可提供500万像素的分辨率,捕捉速度可达每秒数百帧,足以在生产线速度非常快的情况下进行实时图像采集。结合深度学习算法,边缘AI平台可以实时分析这些图像,检测划痕、缺口或颜色偏差等缺陷,其检测精度可达99%以上,显著提升了产品的整体质量。在声音分析方面,边缘AI同样展现出强大的能力,通过部署在生产设备上的声音传感器(如Bruel&Kjaer的高灵敏度麦克风),可以捕捉微小的声音变化,实现对设备运行状态的实时监控。边缘AI系统通过分析这些声音数据,可以识别出机械故障或操作异常,如轴承损坏或润滑不良的早期信号,这些通常在可见症状出现前就能被声音分析检测到。

3 边缘AI平台在铸造行业的应用与成果

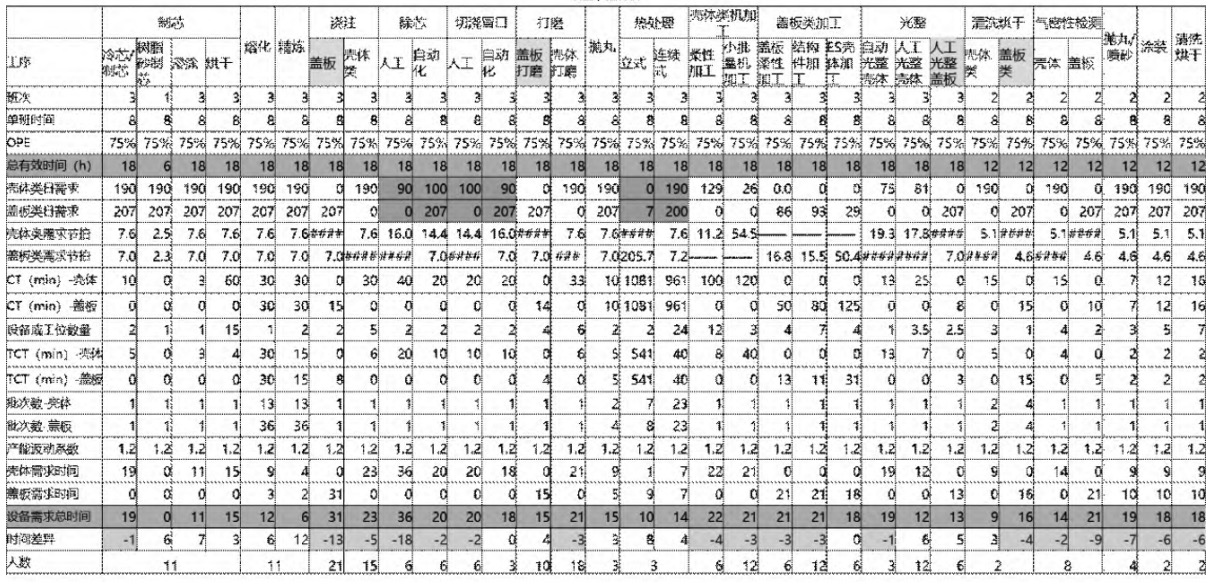

本文基于某铸造厂项目,介绍了边缘AI平台在铸造行业的实际应用和成果,重点阐述了边缘AI结合精益、质量管控、设备预测性维护等功能。该厂规划数据如图2、图3所示。

图2主要产品数量和各工序工艺时间统计

图3各生产工序节拍计算

铸造行业的质量管控包括质量事前防控和事后处理。事前防控涉及对关键质量控制工序的数字化检测,例如对铝液的在线检测和控制,包括氢量、温度等参数。若检测结果未达到品质要求,则禁止浇注。同时,对模具温度的实时监控也是关键,任何高于或低于工艺要求的温度都不应用于产品生产。事后处理的首要任务是发现问题,尤其是针对铸件的微小缺陷,如气孔和裂纹。为此,采用边缘AI平台结合X射线探伤的方式进行缺陷检测。例如,Vieworks公司的自动曝光检测(AED)技术允许探测器在没有来自X射线系统的任何同步信号的情况下采集X射线图像,便于将传统模拟系统升级为数字系统。边缘AI平台实时处理这些图像,使用先进的CNN模型来提高缺陷检测的准确率。这些模型在工厂服务器上预先训练并优化,然后部署到边缘设备上。此系统在初步部署后,缺陷检测的准确率由原来的90%提高到了99.5%,缺陷检出时间从几秒缩短至200ms。

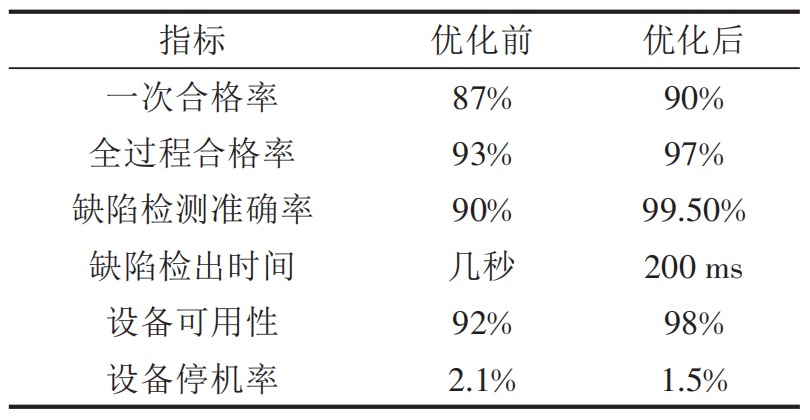

边缘AI平台集成设备预测性维护功能,通过在关键设备上安装在线监测系统(如振动传感器、温度传感器、压力传感器等),并基于时间序列分析的算法(如长短期记忆网络LSTM)对设备状态数据进行实时分析,从而在故障发生前提醒维护人员进行干预。这种预测性维护策略缩短了因设备故障导致的意外停机时间,优化前后的指标对比如表1所列。

从优化结果来看,边缘AI技术的引入不仅显著提升了生产质量和设备效率,还降低了运营成本,充分展示了边缘AI在智能制造系统中的实际效果和企业价值,证明了其在现代化工厂技术升级中的有效性和必要性。

表1 优化前后的指标对比

4 结语

边缘AI平台在智能制造系统中的应用不仅促进了生产过程的智能化和自动化,还提升了生产效率和系统的安全性。本文简要介绍了边缘AI平台的基本原理,重点阐述了边缘AI平台在智能制造系统中的应用和方法。例如,在数据分析领域采用SPC方法、在资源管理和调度领域采用RFID方法等。最后,结合铸造行业的实际案例,展示了边缘AI平台在关键参数提升方面的成效。目前,边缘AI平台正不断拓展应用领域,持续进行技术创新和系统优化,未来智能制造领域将进一步利用边缘AI的强大能力,推动制造业向更高效、更安全、更绿色的方向发展。

原文刊载于《自动化应用》2025年2月 作者:中机中联工程有限公司 张骥 宋文付 张星

暂无评论,等你抢沙发