导语:本文聚焦于钢厂智慧工厂智能化系统的研究探讨如何通过集成人工智能新一代网络技术和边缘云技术等前沿科技推动钢铁生产流程的智能化自动化与高效化

钢铁行业作为国民经济的重要支柱,其生产效率与产品质量直接关系到国家工业体系的竞争力。然而,传统钢铁生产流程中存在能耗高、污染重、自动化程度低等问题,严重制约了行业的可持续发展。因此,借助人工智能、新一代网络技术和边缘云技术等先进手段,构建智慧工厂,实现生产流程的智能化管理,已成为钢铁行业转型升级的必然选择。

1 钢厂智慧工厂技术架构

钢厂智慧工厂的技术架构主要包括感知层、网络层、平台层和应用层4个层次。

1)感知层:通过各类传感器、RFID标签、摄像头等设备,实时采集生产现场的设备状态、物料信息、环境参数等数据,为智慧工厂提供丰富的数据源。

2)网络层:依托5G、Wi-Fi6等新一代网络技术,实现感知层与平台层之间的高速、低延迟数据传输,确保数据的实时性和准确性。

3)平台层:基于边缘云技术,构建数据处理与分析平台,对感知层采集的数据进行预处理、存储、分析,为应用层提供智能决策支持。

4)应用层:根据钢铁生产的具体需求,开发各类智能化应用,如智能检测、智能控制、智能调度等,实现生产流程的智能化管理。

2 钢厂智慧工厂核心子系统及其功能

钢厂智慧工厂智能化系统包含多个核心子系统,每个子系统都发挥着不可或缺的作用,共同推动钢铁生产的智能化进程。

2.1 钢卷智能检测子系统

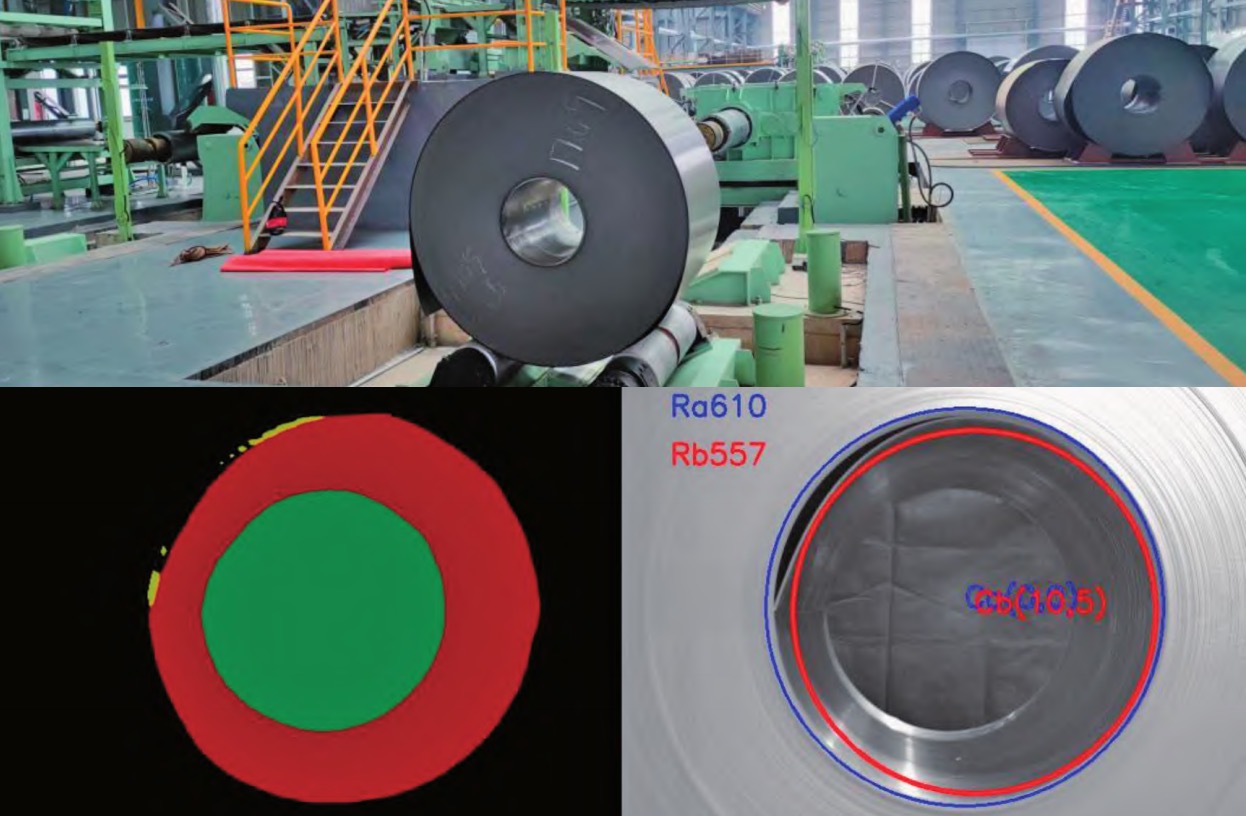

钢卷智能检测子系统利用高清摄像头和智能算法,对钢卷的表面质量、尺寸、卷号等信息进行精准检测。当钢卷到达工作位时,系统通过L2电文通信讯号触发抓拍,对钢卷表面多端面的喷印卷号区域进行高清图像捕捉,并通过智能算法识别出卷号如图1所示。将最终识别结果与系统传递的上卷卷号进行比对,若比对异常,系统发出语音报警,提醒人工核查处理,防止上错料,显著提高了钢卷检测的准确性和效率,降低了人工干预的成本。

图 1 钢卷智能检测

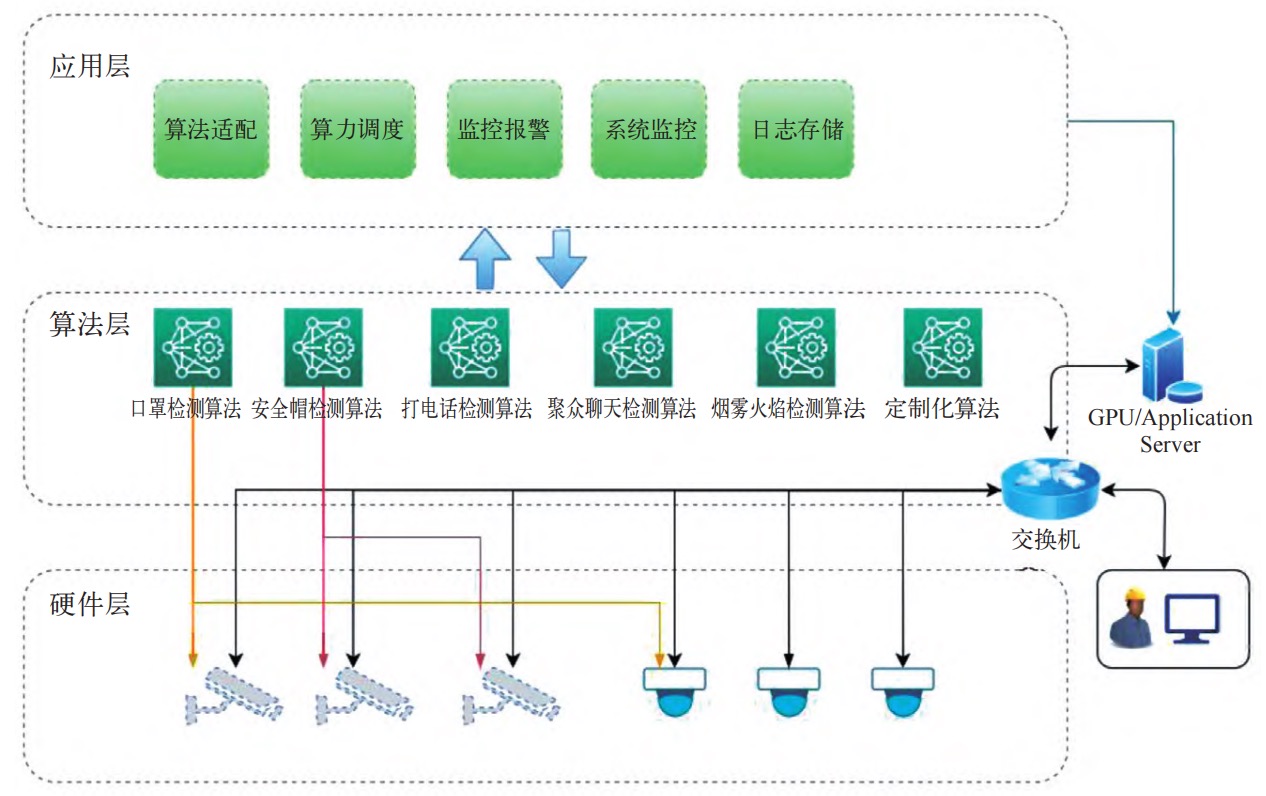

2.2 人员行为安全规范智能检测系统

人员行为安全规范智能检测系统结合人员智能定位与视频监控技术,对钢铁生产现场的人员行为进行实时监测与分析如图2所示。系统能够智能识别作业安全管控中存在的隐患,如动火安全、高空作业、设备检修以及受限空间作业等,对不符合安全规范的人员行为进行告警,并记录相关录像。这一子系统有助于提升钢铁生产现场的安全管理水平,降低事故发生的概率。

图 2 人员行为安全规范智能监测系统

2.3 智能门禁管理系统

智能门禁管理系统通过门禁系统发放的IC卡对重点区域出入人员进行授权和管理。系统具备本地及远程发卡功能,在对应操作室本地和集控中心均可对重点区域所有出入口的进出人员进行发卡授权。授权分为永久授权和临时授权两种类型,可根据实际需求进行设置。此外,系统还与火报系统对接,在发生火情时发出报警,并自动打开相关区域的进出口人行摆闸,确保人员安全撤离。这一子系统有效提升了钢铁生产现场的人员管理效率和安全性。

2.4 厂区环境智能监测预警系统

厂区环境智能监测预警系统通过固定式安装的气体监测设备,实现环境健康的实时监测如图3所示。系统结合人员定位数据,在人员到达有毒有害气体区域前提前确认环境是否安全,杜绝安全隐患。这一子系统为钢铁生产现场的环境安全管理提供了有力保障。

图 3 厂区环境智能监测预警系统

图 3 厂区环境智能监测预警系统

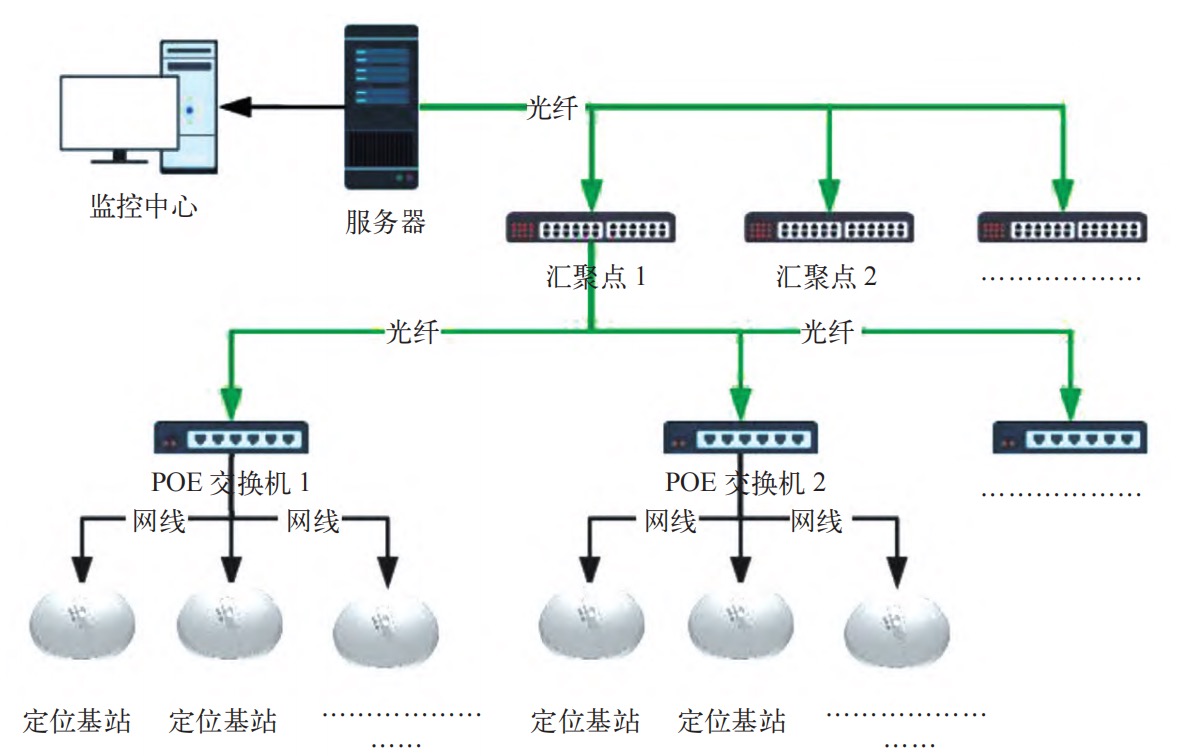

2.5 UWB人员生产安全定位系统

UWB人员生产安全定位系统采用卫星定位(北斗)和超宽带(UWB)定位技术,实现钢铁生产现场人员的高精度定位如图4所示。系统为厂区内部危险作业区、受限空间等区域的人员安全管理提供数据基础,同时为厂区内人员作业管理奠定基础。通过配备智能安全帽等设备,操作人员可以在操作室中远程进行实时监控、对讲、定位等一系列智慧功能。这一子系统显著提升了钢铁生产现场的人员安全管理水平和应急响应能力。

图 4 UWB 人员生产安全定位系统

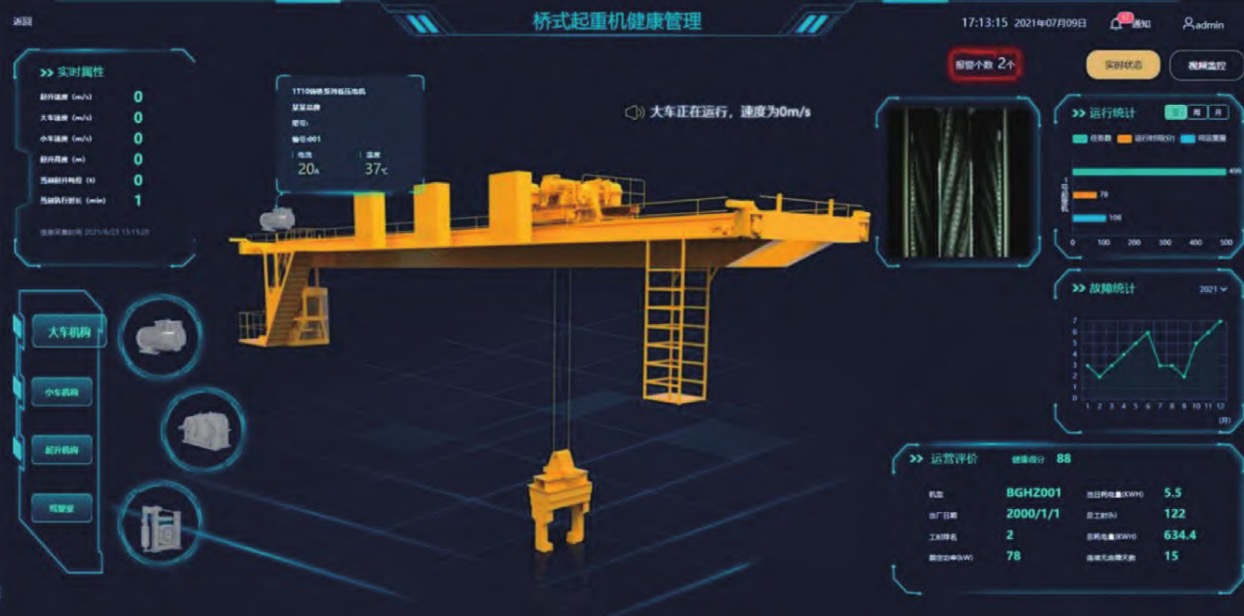

2.6 无人行车智慧控制系统

无人行车智慧控制系统采用5G、智能控制、3D工业视觉等新一代ICT技术,对钢铁生产现场的行车(桥式起重机)进行自动化、数字化升级改造如图5所示。系统实现产线上下料、物料搬运与仓储现场的流程优化、现场安全、作业效率及智能化管理。通过配备编码器、传感器等设备,系统能够实时采集行车的运行状态和位置信息,并通过PLC控制系统进行智能调度和控制。这一子系统有效提高了钢铁生产现场的行车作业效率和安全性。

图 5 无人行车智慧控制系统

2.7 边缘云数据处理与分析平台

边缘云数据处理与分析平台是钢厂智慧工厂的核心组成部分。平台基于边缘云技术构建,具备数据处理、存储、分析等功能。通过对感知层采集的数据进行预处理和分析,平台能够为应用层提供智能决策支持。同时,平台还具备开放接口功能,能够与外部系统进行数据交互,实现多系统协同工作,为钢厂智慧工厂的智能化管理提供强大的技术支持。

3 钢厂智慧工厂智能化系统的应用效果

钢厂智慧工厂智能化系统的应用带来了显著的经济效益、社会效益和环境效益。通过集成多种前沿技术,系统不仅提高了生产效率、降低了成本,还提升了安全管理水平和环境可持续性。

3.1 显著提升生产效率与经济效益

智能化系统通过优化生产流程、减少人工干预,大幅提升生产效率。无人行车智慧控制系统实现了行车的自动化操作,减少了人工操作的失误和时间浪费。在某大型钢铁企业中,该系统的应用使行车作业效率提高了30%,每年节省人力成本约500万元。此外,钢卷智能检测子系统通过精准检测钢卷质量,减少了因质量问题导致的生产延误和返工成本。据统计,该系统每年可为企业节省约200万元的直接成本。

3.2 降低能耗与环境影响

通过智能化的能源管理系统和优化的生产流程,钢厂智慧工厂显著降低了能耗。厂区环境智能监测预警系统能够实时监测环境参数,并根据生产需求智能调节设备运行状态。在某钢铁企业中,该系统帮助工厂每年减少约10%的能源消耗,相当于节省了数千吨标准煤的使用。同时,智能化系统通过优化生产流程,减少了污染物排放,提升了企业的环境可持续性。

3.3 提升安全管理水平

智能化系统在安全管理方面发挥了重要作用。人员行为安全规范智能检测系统能够实时监测人员行为,及时发现并预警潜在的安全隐患。在某钢铁厂的实施案例中,该系统上线后,安全事故率降低了40%,有效保障了员工的生命安全。此外,UWB人员生产安全定位系统通过高精度定位技术,为危险区域的人员安全管理提供了有力支持。系统可以帮助工厂快速定位并疏散危险区域内的人员,避免人员伤亡事故发生。

3.4 优化决策支持与数据管理

边缘云数据处理与分析平台为钢铁企业提供了强大的数据支持和分析能力。通过对生产数据的实时采集和分析,平台能够为企业管理层提供精准的决策依据。例如,某钢铁企业通过该平台的数据分析,优化了生产计划和设备维护策略,设备故障率降低了25%,生产计划的执行率提高了20%。此外,平台的开放接口功能实现了多系统的协同工作,进一步提升了企业的数字化管理水平。

3.5 提升企业竞争力与品牌形象

智能化系统的应用不仅提升了企业的生产效率和管理水平,还增强了企业的市场竞争力。通过智能化改造,钢铁企业能够更快速地响应市场需求,提供高质量的产品和服务。某钢铁企业在完成智慧工厂改造后,产品质量显著提升,客户满意度从80%提高到95%,市场份额也从30%提升到40%。同时,智能化系统的应用也提升了企业的品牌形象,使其在行业内树立了数字化转型的标杆地位。

4 结论与展望

本文探讨了钢厂智慧工厂智能化系统的构建与应用。通过集成人工智能、新一代网络技术和边缘云技术等前沿科技,系统实现了生产流程的智能化管理。未来,随着技术的不断进步和应用场景的不断拓展,钢厂智慧工厂智能化系统将在提高生产效率、降低能耗水平、提升安全管理等方面发挥更加重要的作用。同时,我们也需要关注系统的安全性和可靠性问题,加强技术研发和人才培养,为钢铁行业的数字化转型提供更加坚实的支撑。

原文刊载于《流程工业》2025年3月 作者:中国电信股份有限公司河北分公司 许建涛 蔡俊青

暂无评论,等你抢沙发