导语:作为2025年工信部首批卓越级智能工厂这座全球单体产能最大的液晶显示生产线不仅以月产18万片基板的规模支撑京东方稳居全球显示行业龙头更用近二十年的数字化积淀书写了从基础信息化到对标领航级标准的转型范本

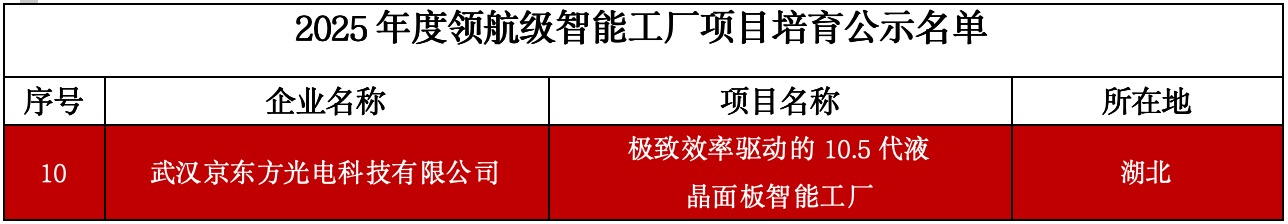

在武汉临空港经开区,一座占地1132亩、相当于故宫大小的工厂里,144万平方米的厂房内罕见人影,只有机械臂在洁净室里精准舞动,每一片玻璃基板从原材料到成品面板的全流程无需人工干预——这就是武汉京东方光电科技有限公司(以下简称“武汉京东方”)打造的“极致效率驱动的10.5代液晶面板智能工厂”。作为2025年工信部首批“卓越级智能工厂”,这座全球单体产能最大的液晶显示生产线,不仅以月产18万片基板的规模支撑京东方稳居全球显示行业龙头,更用近二十年的数字化积淀,书写了从基础信息化到对标领航级标准的转型范本。

一、从系统搭建到平台赋能的积淀之路

武汉京东方的智能工厂不是凭空建成的“空中楼阁”,而是深深扎根于京东方集团近二十年信息化与数字化的战略布局。从进入半导体显示行业之初,企业便以“业务需求为锚点”,历经四轮迭代完成能力跃迁,为10.5代线的智能化建设筑牢根基。

(一)导入阶段(2003-2007):搭起数字化骨架

2003年,京东方通过收购现代电子TFT-LCD业务正式踏入显示行业,同年在国内建成第一条液晶生产线。彼时,实现快速量产变现是核心目标,信息化建设成为破局关键。武汉京东方的前身工厂同步启动三大系统搭建:以ERP为核心的运营管理平台打通了订单、采购与财务的流程壁垒,让成本核算精度提升30%;OA系统与即时通讯工具构建起高效办公网络,跨部门协同效率翻倍;而以MES为核心的CIM系统则首次实现了生产过程的数字化管控,为半导体显示所需的高精度制造提供了基础支撑。这一阶段虽未涉及复杂智能技术,却成功搭建起“运营-办公-生产”三位一体的数字化骨架,为后续发展埋下伏笔。

(二)扩张阶段(2007-2012):复制经验扩规模

2008年金融危机后的产业提振期,京东方迎来产能扩张的黄金窗口,成都4.5代线、合肥6代线等相继落地,武汉基地也在此期间完成初步扩建。为应对多基地管理的挑战,集团采取“模板复制+本地化适配”策略,将初代工厂的ERP、MES等系统快速推广至武汉等新建基地。这一阶段的重点是通过规模化复制实现效率提升,武汉工厂借助统一的信息系统,成功将面板良品率从初期的85%提升至92%,逐步缩小了与海外巨头的差距。但此时各基地系统相对独立,数据未能完全贯通,成为制约效率进一步提升的瓶颈。

(三)整合阶段(2012-2017):打通数据壁垒

随着产能扩大,“信息孤岛”问题日益凸显。2012年,京东方启动集团层面的创新变革,武汉工厂率先参与系统整合。通过“集中化、统一化、标准化”改造,原先分散的生产、质量、物流数据被归集到集团统一平台,形成“集团顶层规划+属地运维落地”的两层IT架构。更关键的是,武汉工厂开始推动生产系统自主化研发,将MES、QMS等核心系统的控制权掌握在自己手中,不仅降低了对海外软件的依赖,更为后续的智能化升级预留了接口。到2017年,武汉工厂的设备联网率已达80%,生产计划响应时间从3天缩短至1天,整合效应初步显现。

(四)平台化阶段(2017至今):AI赋能全价值链

2017年京东方提出“开放两端、芯屏气/器和”战略后,武汉工厂的数字化转型进入“数智融合”新阶段。2019年10.5代线量产后,工厂以工业互联网平台为核心,整合ERP、PLM、MES等27个核心系统,构建起云边协同的技术架构。通过引入人工智能技术,在缺陷检测、设备运维等场景实现突破:“AI之眼”质检系统准确率达96%,替代70%人工检测;预测性维护模型将设备故障率降低30%,运维效率提升56%。2023年,工厂通过智能制造能力成熟度(CMMM)四级认证,2025年顺利入选首批卓越级智能工厂,标志着其数字化能力迈入行业顶尖行列。

二、从卓越级筑基到领航级蓄力的实践路径

武汉京东方10.5代线的打造过程,本质上是对智能工厂梯度培育标准的精准响应。从满足卓越级的“智能管控”到迈向领航级的“生态引领”,工厂通过多维度突破,将“极致效率”从理念转化为现实。

(一)锚定卓越级标准:构建全流程智能效率体系

根据工信部标准,卓越级智能工厂需实现“数字化、网络化、智能化探索”,达到CMMM三级及以上水平。武汉京东方从生产、数据、绿色三个维度发力,构建起高效运转的智能体系。

在生产端,工厂实现了“全工序自动化+AI提质”的双重突破。针对10.5代线玻璃基板尺寸大、加工精度要求高的特点,工厂部署了千余台智能设备,从切割、镀膜到封装的全流程自动化率达95%以上。在最关键的缺陷检测环节,基于深度学习的“AI之眼”能在0.1秒内识别面板上的微米级瑕疵,准确率远超人工,使产品不良率从行业平均的8%降至3%以下。更值得一提的是,通过虚拟量测技术,工厂减少了30%的实际检测环节,将单块面板的生产周期从15天缩短至12天,完美契合“极致效率”的定位。

在数据端,全链条贯通成为核心竞争力。工厂通过100%设备联网,实时采集近8万个数据点,从原材料入库到成品出库形成“数据闭环”。研发端,PLM系统与3D模型库联动,支持32-75英寸全尺寸面板的参数化设计,新品研发周期缩短30%;生产端,MES系统与APS系统动态联动,能根据订单变化实时调整排产,设备综合效率(OEE)稳定在85%以上;物流端,AGV机器人结合路径优化算法,实现物料精准配送,仓储周转率提升40%,完全符合卓越级工厂“多环节管理贯通化”的要求。

在绿色制造端,智慧能源管理成为亮点。作为高能耗的显示行业,武汉工厂搭建了智能能源管控平台,通过AI算法优化设备运行参数,年节水近200万吨,节支700万元。工厂采用的StokerEFU自回风空调系统和超纯水梯级处理方案,使超纯水回用率不低于70%,整体能耗较传统产线降低20%。2022年获评“国家级绿色工厂”,印证了其在高效生产与环保节能间的平衡能力。

(二)迈向领航级目标:布局生态协同与技术引领

领航级智能工厂要求达到CMMM四级及以上,核心是实现“智能化变革与生态引领”。武汉京东方在巩固卓越级成果的同时,已启动多项前瞻性布局,向更高目标蓄力。

供应链协同创新是重要突破点。针对面板生产“原材料依赖度高、供应周期紧”的痛点,工厂通过工业互联网平台与30余家核心供应商实现数据互通。与玻璃基板供应商康宁建立的实时供需匹配系统,将原材料准备时间从24小时压缩至1小时,供应链响应速度提升95%。这种“透明化协同”模式不仅降低了自身库存成本,更带动上下游企业效率提升,符合领航级工厂“横向/纵向/端到端全面集成优化”的要求。

数字孪生与技术输出彰显行业引领力。目前,武汉工厂正探索生产全流程的数字孪生应用,通过虚拟仿真优化工艺参数,进一步提升玻璃基板利用率(已超95%)。更重要的是,工厂将成熟的智能化解决方案向外输出,为北电检测等供应商提供AI质检技术支持,并参与制定《液晶显示面板智能工厂通用技术要求》等国家标准,推动整个显示行业的智能化升级。这种“能力外溢”正是领航级工厂“产业生态带动”作用的体现。

绿色与智能的深度融合则指向未来。工厂已建成光伏电站,年发电量达900万kWh,下一步计划引入氢能、储能等技术,探索“零碳工厂”建设。同时,基于大数据分析的碳管理系统正在试点,实现碳排放数据的实时采集与核算,为后续的碳资产运营奠定基础——这与领航级工厂“碳资产全生命周期管理”的要求高度契合。

(三)管理保障:效率革命的“软实力”支撑

极致效率的实现,离不开组织与机制的保障。武汉工厂沿用京东方“三横三纵”运营机制,构建“敏捷前台、集约中台、高效后台”的组织体系,让市场需求能快速传导至生产端。在人才培养上,通过“项目制激励+校企合作”模式,打造既懂显示工艺又通AI技术的复合型团队,仅AI算法研发团队就达50余人。更关键的是,工厂建立了“数据驱动决策”的文化,从生产调度到质量改进,每一项决策都有数据支撑,确保效率提升不流于表面。

三、争做行业的“效率标杆”

武汉京东方10.5代智能工厂的成功,不仅为企业带来了实实在在的效益,更为高端制造业的智能化转型提供了可借鉴的经验。

在企业层面,效率提升直接转化为竞争优势:生产效率较传统产线提升40%,运营成本降低25%,良品率稳定在97%以上,支撑京东方电视面板全球市占率连续多年第一。在产业层面,工厂的投产带动武汉形成从玻璃基板、显示模组到智能终端的完整产业链,吸引30余家上下游企业落地,推动临空港大道成为“千亿大道”,直接创造超6000个就业岗位。

其转型启示尤为珍贵:一是战略连贯性是核心,从2003年的系统搭建到如今的AI赋能,京东方始终以数字化为长期战略,避免了短期功利性投入;二是技术与业务深度绑定,所有智能化升级都围绕“提升效率、改善质量”展开,没有陷入“技术秀”的误区;三是开放协同促共赢,通过带动产业链升级,将自身效率优势转化为产业生态优势,实现可持续发展。

面向未来,武汉京东方计划进一步深化数字孪生、工业元宇宙等技术应用,目标到2030年实现工厂全流程AI决策与零碳运营。从一条生产线的信息化改造,到一座智能工厂的全球标杆,武汉京东方的实践证明:高端制造业的效率革命,从来不是单一技术的突破,而是战略、技术、管理与生态的系统性进化。这正是中国“智造”从跟跑到领跑的关键密码。

暂无评论,等你抢沙发