导语:作为我国唯一覆盖 弹箭星船器 全品类制造的航天骨干企业这家工厂用六年时间完成了从基础信息化到卓越级智能工厂的跨越更在向领航级目标迈进的过程中勾勒出航天制造 高可靠 与 规模化 协同发展的新路径

在闵行区的航天制造园区里,上海航天设备制造总厂的焊接车间正上演着虚实共生的生产场景:虚拟屏幕上,火箭贮箱的焊接温度、应力分布实时跳动;物理车间内,机器人精准执行着数字孪生模型优化后的作业指令。作为我国唯一覆盖 “弹、箭、星、船、器” 全品类制造的航天骨干企业,这家工厂用六年时间完成了从基础信息化到卓越级智能工厂的跨越,更在向领航级目标迈进的过程中,勾勒出航天制造 “高可靠” 与 “规模化” 协同发展的新路径。

一、从单点突破到全链贯通

上海航天设备总厂的转型之路,始终踩着国家智能制造梯度培育的节奏,在实践中破解航天制造 “多品种小批量、高可靠严要求” 的先天难题。

(一)筑基阶段(2019 年前):信息化补课与单点自动化突破

早年间,航天制造长期面临 “图纸堆成山、数据靠手抄” 的困境:某型号火箭舱体装配时,工人需反复核对纸质工艺文件,一个尺寸偏差就可能导致数周返工;关键设备各自为战,焊接电流、热处理温度等数据分散在不同系统,质量追溯要耗时数天。

为迈过基础级智能工厂门槛,总厂率先启动 “设备联网与数据归集” 工程:对贮箱成形、舱体焊接等关键工序的 80 余台设备进行数字化改造,部署基础 SCADA 系统实现参数实时采集,关键设备联网率从不足 40% 提升至 65%。同时引入 PLM(产品生命周期管理)系统管理设计数据,上线初级 MES 系统实现电子工单派发,将单工序质量数据追溯时间从 3 天压缩至 8 小时。这一阶段的突破,为后续转型打下了 “数据可采集、过程可记录” 的基础。

(二)深化阶段(2019-2023):系统集成与网络化协同构建

随着新一代运载火箭进入高密度发射周期,多型号混线生产的调度难题日益凸显:传统生产计划靠人工排程,应对设计变更需一周调整,远不能满足 “月发射两次” 的交付需求。2019 年,总厂将数字化转型上升为战略核心,启动 “航天数字化制造平台” 建设,正式向先进级智能工厂迈进。

这一阶段的核心突破是构建以 XBOM 为核心的数字主线,打通从设计到交付的全流程数据壁垒。通过 EBOM(工程 BOM)、PBOM(工艺 BOM)、MBOM(制造 BOM)、BBOM(维修 BOM)的深度关联,设计变更指令可在 4 小时内同步至生产现场,工艺迭代次数从平均 5 次降至 1 次。焊接车间率先建成数字孪生原型,将 MES 的生产进度、ERP 的物料库存、MDC 的设备状态集成至三维虚拟模型,实现 “虚拟仿真预演、物理精准执行” 的闭环管理。针对协同效率低的痛点,总厂打造 “跨域在线预审”“设计工艺会签” 等场景,让设计师、工艺员、质检员通过云端协同作业,文件审核周期缩短 60%。

到 2023 年底,工厂已实现 105 台 / 套核心设备的全联网,MES 与 ERP 系统深度集成,关键工序 OEE(设备综合效率)提升至 82%,远超先进级智能工厂 75% 的标准线,更建成 “实物 BOM 图谱追溯” 超级场景,实现从原材料到整机的全生命周期可视化追溯,质量问题定位时间缩短 70% 以上。

(三)跃升阶段(2024 至今):智能决策与生态化领航

2024 年工信部启动智能工厂梯度培育行动后,总厂锚定 “卓越级达标、领航级攻坚” 的目标,重点突破 AI 规模化应用与产业链协同能力。作为航天领域首个 “工赋链主” 企业,其智能工厂建设开始从 “内部优化” 向 “生态赋能” 延伸。

在核心生产环节,AI 技术的深度应用让 “高可靠” 与 “规模化” 形成良性循环。自主研发的智能云检测平台,通过深度学习算法识别焊缝缺陷,准确率达 95.5%,将大型构件检测时间从 24 小时压缩至 4 小时;基于混合优化算法的 APS 高级排程系统,能应对多型号混线生产中的突发扰动,计划达成率从 85% 跃升至 98%。针对航天装备制造的高危环节,部署协作机器人完成密闭空间焊接作业,实现危险工序无人化,设备故障率降低 30%。这些场景的落地,使工厂动态优化算法覆盖率达 45%,远超卓越级智能工厂 40% 的要求。

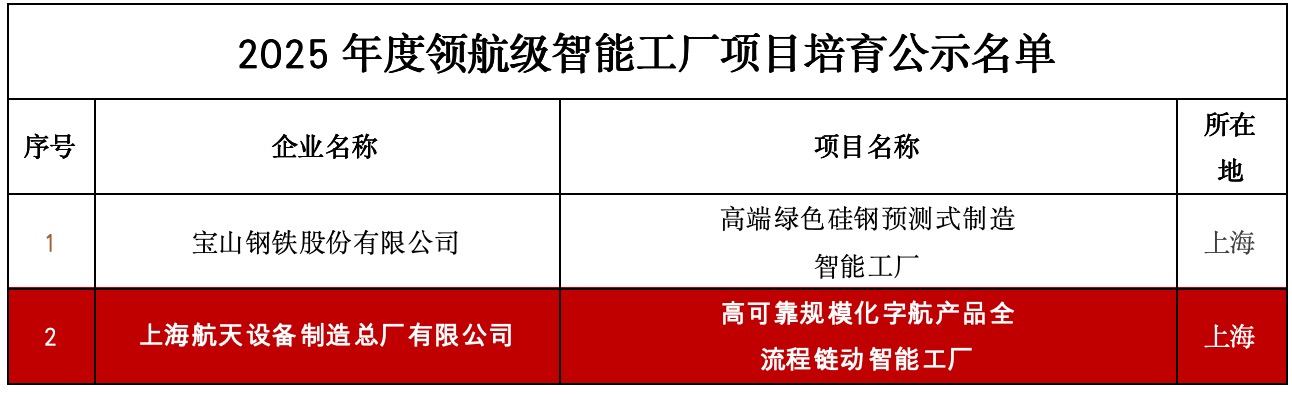

产业链协同方面,“航天数字化制造平台” 已辐射上下游 7800 余家企业,提供设计工艺一体化、智能制造执行等标准化服务。通过产能模型与供应商评价模型的联动,关键零部件交付周期缩短 45%,在支撑现役火箭批产的同时,为商业航天企业提供柔性制造解决方案,破解了民营航天 “快交付、低成本” 的转型难题。2025 年,工厂凭借 “全流程数字主线贯通 + AI 深度赋能 + 产业链协同” 的核心优势,成功入选全国首批卓越级智能工厂。

二、航天特色的智能工厂建设逻辑

航天制造对可靠性的极致追求,决定了总厂的智能工厂建设必须在 “合规性” 与 “创新性” 之间找到平衡。对照工信部 “卓越级需达 CMMM 三级、领航级需达 CMMM 四级” 的要求,其打造路径呈现出鲜明的行业特色。

在制造复杂性应对上,针对火箭贮箱、空间站舱体等复杂构件的生产需求,自主研发超大容积流体成形装备与搅拌摩擦焊设备,将 3 米级贮箱箱底成形时间从 4 小时缩短至 1 小时,焊缝缺陷率降至 0.3% 以下。通过模块化柔性产线设计,实现 2.2 米至 5 米不同直径箭体的快速换产,换线时间从 8 小时压缩至 90 分钟,完美适配航天 “多品种、变批量” 的生产特性。

在工业机理模型应用上,构建了 5 个核心机理模型与 10 套工业软件,覆盖从工艺优化到设备运维的全场景。其中,运载火箭电气系统数字孪生模型可模拟极端工况下的电路响应,提前发现设计缺陷;设备故障预测模型通过分析 10 万 + 条运行数据,能精准预警主轴磨损、液压系统泄漏等潜在问题,使设备非计划停机时间减少 40%。

在智能化亮点打造上,将数字孪生技术从单一车间延伸至全工厂。以焊接车间为原型构建的虚拟工厂,可实现生产计划仿真与工期预测,通过降维与深度学习算法制定最优排程方案;在总装环节引入全景影像技术,形成舱内作业场景的可视化记录,配合 AR 眼镜的交互式指导,新员工培训周期从 1 个月缩短至 2 周。这些创新实践,正逐步靠近领航级智能工厂 “企业级数字孪生实时闭环控制” 的核心要求。

三、从工厂升级到产业赋能

上海航天设备总厂的智能工厂建设,不仅实现了自身的效率革命 —— 运载火箭总装时间缩短 1/6,核心构件抗拉强度提升 10%,高端装备国产化率从 40% 跃升至 70%,更在三个维度为行业提供了可复制的经验。

其一,构建了 “航天标准 + 智能制造” 的融合范式。通过将 GJB(国家军用标准)的严苛要求嵌入数字化系统,实现质量管控从 “事后检验” 向 “事前预防” 转变,其 “全流程数据追溯 + 工艺仿真验证” 模式已被纳入工信部《智能制造优秀场景案例集》。

其二,探索了 “链主引领 + 中小协同” 的转型路径。作为 “工赋链主” 企业,其开放的数字化制造平台为配套企业提供工艺库共享、质量检测等服务,带动 30 余家中小企业实现数字化升级,推动航天供应链从 “单点强” 向 “全链强” 演进。

其三,搭建了 “技术创新 + 人才培育” 的支撑体系。借鉴航天系统工程理念,建立 “建 — 评 — 改” 的良性循环机制,通过 “晾晒比拼” 推动场景优化;联合高校开设 “航天智能制造” 定向班,培养既懂制造机理又掌握 AI 技术的复合型人才,解决行业 “数字工匠” 短缺的痛点。

站在新的起点,上海航天设备总厂正朝着领航级智能工厂加速迈进:计划 2026 年前实现 AI 场景渗透率超 60%,建成碳资产全生命周期管理系统,推动单位产值碳排放再降 8%;同时深化生成式 AI 在工艺设计中的应用,力争将新产品研发周期再缩短 20%。从焊接车间的第一台数字孪生设备,到覆盖全产业链的智能协同生态,这家航天制造的 “老兵” 用数字化转型证明:智能制造不是简单的技术叠加,而是用数据与算法重构 “可靠性优先、规模化支撑” 的产业逻辑,为中国航天迈向全球领先注入了坚实的制造力量。

暂无评论,等你抢沙发