导语:海康威视用十年时间完成了从基础信息化到全国首批卓越级智能工厂的跨越更在向领航级目标迈进中走出了一条技术自研工厂验证行业输出的独特路径

在桐庐基地的贴片车间里,AGV机器人驮着元器件托盘自动对接产线,X光检测设备在观澜大模型加持下精准识别电路板虚焊缺陷,屏幕上十万级订单的生产计划正被AI算法实时优化——这不是科幻场景,而是海康威视物联感知产品智能工厂的日常。面对安防行业75%的定配置比例、日均近万订单的碎片化需求,这家企业用十年时间完成了从基础信息化到全国首批卓越级智能工厂的跨越,更在向领航级目标迈进中,走出了一条“技术自研-工厂验证-行业输出”的独特路径。

一、数字化转型三阶跃迁

海康威视的转型始于最现实的痛点:2013年前后,随着安防产品向个性化定制升级,传统工厂陷入“多品种难排产、小批量高成本”的困境——一条产线换型需40分钟,订单交期应答要等3天,质量问题追溯得翻遍纸质记录。十年间,企业以市场需求为锚点,完成了三次关键进化。

(一)2013-2016:信息化补课与设备物联

这一阶段的核心是解决“数据看得见、流程连得上”的基础问题。海康威视首次派出产品团队扎根自家工厂,从制造逻辑出发搭建数字化骨架:先是引入MES系统替代纸质工单,实现贴片、焊接等关键工序的数据实时采集,将单产品生产周期从7天压缩至5天;随后上线WMS智能仓储系统,通过条码管理让3万余种元器件的库存准确率从85%提升至99%。

设备物联是此阶段的突破口。针对车间设备“各自为战”的问题,技术团队对核心生产设备进行数字化改造,部署基础感知终端实现焊接电流、贴片机速度等参数的实时监控。到2016年底,关键设备联网率达70%,质量问题追溯时间从24小时缩短至8小时,为后续智能化升级埋下伏笔。

(二)2017-2023:AIoT融合与系统协同

2017年承担国家智能制造新模式应用项目,成为海康转型的分水岭。这一时期,企业发布AI Cloud云边融合架构,将物联感知与人工智能技术深度植入生产全流程,正式向“大规模定制”难题宣战。

系统集成是关键突破点。通过打通SRM、MES、APS、IWMS、PLM五大系统,构建起“营销-研发-制造-物流”全链路数据闭环:营销端订单录入后,PLM系统可快速调用模块化设计方案,MES系统同步生成生产指令,APS系统则基于AI算法一键排程。曾让调度员头疼的“十万级订单排产”,如今能在1小时内完成,交期应答时间从72小时压缩至24小时。

柔性生产能力的构建同样重要。面对日均26次的产线换型需求,技术团队结合自研机器视觉技术,开发自适应夹具、智能贴片机等柔性装备,将换线时间从40分钟骤减至9.5分钟。在桐庐基地,上千台AGV机器人与产线无缝对接,实现从原材料到成品的全流程无人化转运,物流效率提升40%。2020年获评浙江省“头雁工厂”、2021年成为国家智能制造示范工厂,正是对这一阶段成果的最佳注解。

(三)2024至今:AI深度赋能与卓越级突破

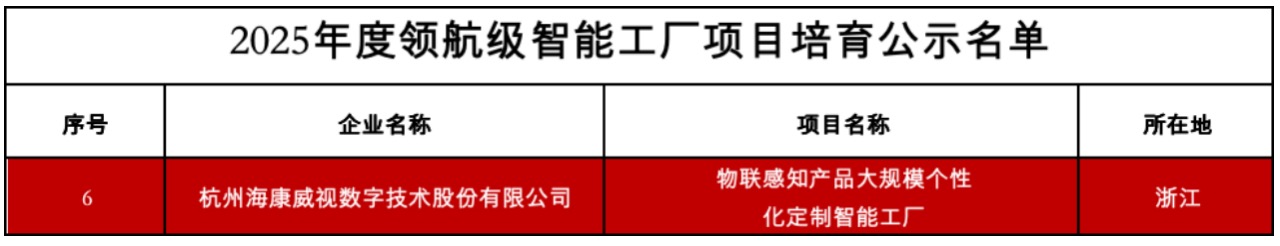

2025年入选全国首批卓越级智能工厂,标志着海康的智能制造进入“数据驱动决策”的高阶阶段。这一时期,以观澜大模型为核心的AI技术全面渗透,让工厂从“自动化”向“智能化”质变。

在质量管控领域,“感知+大模型”的组合实现了从“事后检验”到“事前防控”的转变:AXI设备用X光检测电路板缺陷,效率提升80%;包装线上的视觉大模型自动清点配件,省去人工点数环节;声振温监测系统能提前预警设备故障,使设备故障率降低35%。如今产品一次合格率达99.8%,质量问题追溯仅需4小时。

产业链协同能力也同步升级。通过“智能物联产业全链路数据共享服务平台”,上游2000余家供应商可实时获取生产需求,交付周期缩短45%。这种“内部高效运转+外部协同赋能”的模式,让海康在2024年成功进入第五届中国质量奖公示名单,更拿下卓越级智能工厂这一国家级最高认证。

二、用“感知+AI”重构制造逻辑

对照六部委卓越级智能工厂评定标准与浙江省未来工厂“十场景”要求,海康的实践精准回应了“个性化定制、智能化生产、智慧化供应链”等核心指标,更在向领航级标准的冲刺中形成独特优势。

(一)卓越级达标:在“大规模定制”中找平衡

卓越级智能工厂对“多品种生产与效率提升”的平衡能力提出极高要求,这正是海康的核心优势所在。针对“定配置比例75%、PCBA型号超10万种”的行业难题,企业构建了“通用性装备+模块化产线+智能算法”的三维体系:

在生产端,柔性产线通过快速换型适配多型号生产,换线效率较传统模式提升4倍以上;在调度端,APS系统的混合优化算法能应对订单变更、物料短缺等突发情况,计划达成率超98%;在质量端,多维度感知设备构建起全流程检测网,AI相机错装漏装识别准确率达99.2%,X光检测实现缺陷100%召回。这些实践完美契合了卓越级标准中“动态优化算法覆盖率≥40%”“关键工序质量数据实时采集率100%”的硬性要求。

(二)领航级布局:向“生态引领+绿色制造”进阶

如果说卓越级聚焦工厂内部效率,领航级则更强调生态价值与技术前瞻性。海康已在三个维度启动布局:

技术创新上,深化生成式AI应用,观澜大模型可通过1-8张照片快速生成检测算法,让新品质检适配周期从周级缩至小时级;绿色制造方面,智能能耗管理系统实现单位产值能耗降低12%,正在搭建的碳足迹管理平台将进一步实现生产全流程碳排放可视化;生态赋能上,将工厂实践提炼为标准化解决方案,已服务电子、汽车等多个行业,仅仓储物流方案就为客户提升效率35%。这些探索正逐步贴近领航级智能工厂“企业级数字孪生闭环控制”“产业链协同深度≥80%”的要求。

(三)从“自用”到“赋能”:智能制造的价值裂变

海康威视的智能工厂建设,始终贯穿“以己为田”的理念——将自家工厂作为技术试验场,待方案成熟后再输出至千行百业,形成独特的价值闭环。

在工厂内部,自研产品的渗透率几乎达到100%:园区管理用人脸门禁与智能监控,设备管理靠工业听诊器与振动传感器,生产管控依赖MES系统与AI视觉设备,仓储物流则由AGV机器人与智能货架主导。这种“研发-验证-迭代”的模式,让技术落地更贴合实际需求,比如为解决高温炉膛观测难题研发的内窥式火焰观测系统,正是在自家生产场景中打磨成熟后推向市场。

对外赋能时,这种“实践出真知”的优势愈发明显。给钢铁企业提供的多模态大模型巡检系统,能实现安全隐患事前预警;为电子制造企业打造的X光检测方案,压铸件缺陷识别准确率达99.5%;向食品行业输出的近红外水分分析仪,实现物料含水率实时监测。正如海康威视副总裁陈继国所言,数字化转型不是选择题,而他们用十年实践证明,工厂自身的转型阵痛,恰恰能转化为赋能行业的核心能力。

站在新起点,海康威视的智能工厂仍在进化:计划2026年前实现AI场景渗透率超60%,建成全流程数字孪生系统。从2013年的设备联网尝试,到如今的卓越级智能工厂标杆,这家企业的转型之路揭示了一个道理:智能制造的核心不是技术的简单堆砌,而是用“感知+AI”的底层逻辑,重构“需求-生产-服务”的全链条价值。当海康的智能工厂既能满足自身十万级订单的定制需求,又能为千行百业提供转型范本时,它已然完成了从“制造企业”到“制造能力服务商”的蜕变,这正是领航级智能工厂的真正内涵。

暂无评论,等你抢沙发