导语:2025 年上汽五菱工厂入选全国首批卓越级智能工厂智能制造成熟度评估达 48 分(四级)的行业�尖水平其全球首创的 基于工艺解耦和产线重构的岛式制造模式

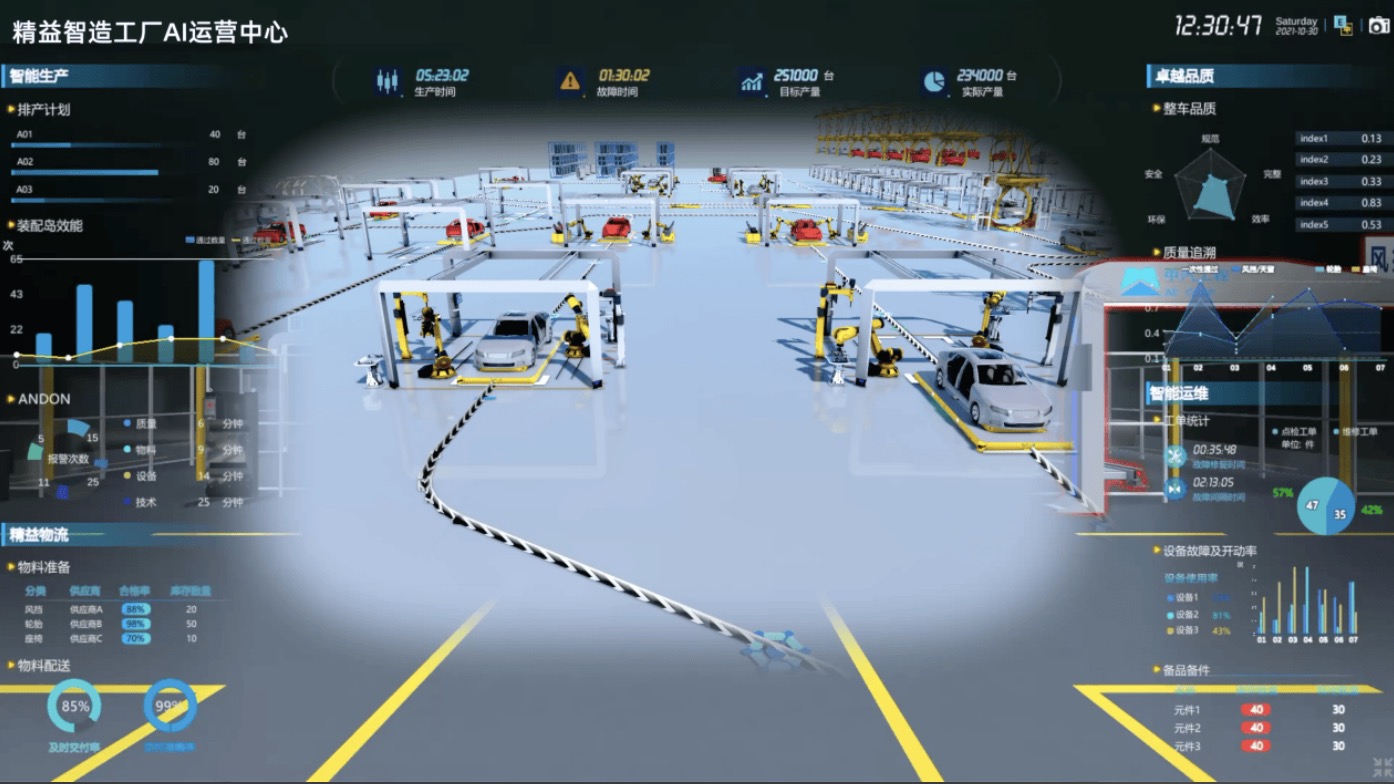

柳州的五菱精益智造工厂里,没有传统汽车工厂刚性的流水线输送带,取而代之的是 16 个各司其职的 “智能岛”—— 轮胎岛的机器人精准完成轮毂装配,内饰岛的机械臂按车型需求灵活搭载不同配置,250 余台 IGV 无人物流车驮着零部件在各岛间自主穿梭,实现 “车找工位” 的柔性生产。2025 年,这家工厂入选全国首批卓越级智能工厂,智能制造成熟度评估达 4.8 分(四级)的行业顶尖水平,其全球首创的 “基于工艺解耦和产线重构的岛式制造模式”,不仅破解了新能源汽车多车型、个性化生产的行业痛点,更勾勒出中国车企从规模化制造向智能化领航的转型蓝图。

一、从规模红利到智能破局

五菱的数字化转型,始终紧扣市场需求的变迁。从燃油车时代的 “国民神车” 制造者,到新能源时代的智能工厂标杆,这家企业用十年时间完成了从 “规模取胜” 到 “智能领先” 的蜕变,每一步都精准踩在行业变革的节点上。

(一)2015-2018:信息化补课,破解规模化瓶颈

2015 年前后,五菱正处于燃油车产销的巅峰期,连续三年年产销超 200 万辆,但传统生产模式的短板已逐渐显现。彼时,工厂依赖刚性流水线,单条产线仅能生产 1-2 款车型,换型需耗时 2-3 小时,面对日益增长的个性化订单,常常陷入 “产能过剩与订单延误并存” 的困境。

这一阶段的核心任务是 “数据打通” 与 “基础自动化”。五菱率先引入 MES 生产执行系统,替代人工纸质记录,实现焊接、涂装等关键工序的数据实时采集;搭建 WMS 智能仓储系统,通过条码管理规范 3 万余种零部件的出入库流程,库存准确率从 95% 提升至 99.8%。同时,对核心生产设备进行自动化改造,在焊接车间部署机器人,替代人工完成高强度、高精度作业,初步解决了规模化生产中的效率与质量稳定性问题,为后续智能化升级筑牢基础。

(二)2019-2022:智能化探索,应对新能源转型阵痛

2019 年起,新能源汽车市场迎来爆发式增长,用户需求从 “代步工具” 向 “个性化出行伙伴” 转变,五菱面临的挑战陡然升级:一方面要快速迭代宏光 MINI EV 等爆款车型的衍生版本,另一方面要应对纯电、混动、增程等多动力类型的生产需求,传统流水线的 “一刀切” 模式已完全无法适配。

转型的关键在于 “柔性化” 与 “系统协同”。五菱启动 “智能制造标杆工厂” 建设,开始探索工艺解耦的可能性 —— 将传统串联式的总装流程拆解为相对独立的工序模块,尝试用可移动平台替代固定输送带。同时,打通 PLM、ERP、SCM 等系统,构建起从研发设计到供应链协同的初步数据链路。这一阶段,五菱与华为、宁德时代等头部企业达成战略合作,引入高可靠生产网络与电池管理技术,在柳州建成广西新能源汽车实验室,由八大院士领衔攻关 “三电” 核心技术,为后续的产线重构提供了技术支撑。2022 年,五菱新能源销量突破 100 万辆,验证了智能化改造的初步成效。

(三)2023 至今:岛式工厂落地,斩获卓越级认证

2023 年,五菱正式推出 “一二五工程” 战略,以广西新能源汽车实验室为创新核心,带动五个百亿级产业集群发展,而岛式智能工厂正是这一战略的核心落地载体。通过两年的实践,这套 “工艺解耦 + 产线重构” 的制造体系日趋成熟,于 2025 年成功入选全国首批卓越级智能工厂,成为广西首家获此殊荣的汽车企业。

如今的岛式工厂,已实现全流程柔性生产:16 个智能岛并行作业,可兼容 20 余种新能源车型混线生产,换型时间从传统产线的 2 小时压缩至 10 分钟;自研的卓越运营大模型(EOAI)实时调度 280 余台协作机器人与 IGV 小车,“车找工位”“料找车” 的智能匹配模式让物流效率提升 80%;全流程数据 100% 追溯,底盘一致性达 98%,零件装配精度控制在 0.1mm 级别,错装率降至零。这座年产能 25 万辆的工厂,年产值达 180 亿元,生产效率较传统工厂提升 30%,单台制造成本下降 31%,用实践证明了岛式模式的商业价值。

二、从卓越级达标到领航级布局

五菱的岛式智能工厂,并非凭空创造,而是精准对标工信部等六部委提出的智能工厂梯度培育要求,在满足卓越级核心指标的基础上,提前布局领航级能力建设,形成了 “达标 - 领跑 - 引领” 的进阶路径。

(一)锚定卓越级:全维度满足智能工厂核心要求

卓越级智能工厂要求企业达到智能制造能力成熟度三级以上,在生产作业、管理运营、数据协同等方面实现国内领先。五菱的岛式模式,从多个维度精准契合这些指标:

•柔性生产与工艺创新:通过工艺解耦实现 “产线可重构、产能自适应”,完美满足卓越级对 “柔性可重构制造单元” 的要求。智能岛的模块化设计,让新增生产模块调试仅需 1 个月,较传统产线改造周期缩短 80%,新车型导入重复投资减少 33%,完全适配新能源汽车快速迭代的特点。

•AI 深度应用与数据贯通:EOAI 大模型覆盖生产排程、设备运维、质量管控等全场景,AI 应用场景比例远超卓越级要求的 20%。通过卓越运营数字化平台(EODP)、LIM-MES 等系统的深度集成,打通 “人、机、料、法、安、能、环” 全要素数据,实现从研发设计到售后服务的全生命周期数据闭环,决策响应速度提升 50%。

•质量管控与效率提升:采用 RFID 技术实现车身与零部件的电子身份强绑定,关键工位部署视觉检测系统,缺陷识别精度达 0.02mm,将漏装、错装率从行业平均的 0.5% 降至 0.02% 以下。生产节拍缩短至 75 秒 / 台,自动化率达 51%,主要技术经济指标位居国内同行业领先水平。

(二)迈向领航级:构建生态引领与可持续能力

领航级智能工厂虽暂未启动正式评选,但已明确以 “生态引领、绿色低碳、全球协同” 为核心方向。五菱早已提前布局,在产业链协同、绿色制造、技术输出等方面构建起领航级竞争力:

•产业链协同赋能:推行 “联合共创” 的供应链模式,拉动上下游 58 家供应商建立精益生产体系,产业链质量管理平台与 SCM 协同平台覆盖率均达 100%。在柳州形成完整的新能源产业集群,三电本地配套率 100%,本地配套率超 63%,年产值突破 660 亿元,实现 “整车企业 - 供应商 - 区域经济” 的共赢。

•绿色低碳实践:将绿色制造融入岛式工厂设计,通过智能能耗管理系统优化设备运行参数,单位产值碳排放较传统工厂降低 25%。探索 “以铝代铜”“以竹代塑” 等低碳材料应用,利用广西本地资源优势推动汽车产业全生命周期减碳,契合 “双碳” 战略要求。

•技术输出与全球布局:将岛式制造模式纳入 “天屿智造” 技术体系,形成可复制的智能制造解决方案。依托 “印马泰一体化” 战略,将 “本地化生产 + 供应链出海 + 技术标准输出” 的模式推向全球,带动 17 家供应商组团出海,在印尼实现 60% 以上的本地化率,同时参与东盟新能源汽车标准制定,将中国智造模式推向国际。

表 五菱岛式智能工厂核心技术与对标指标对照表

三、技术、战略与生态的三重协同

五菱岛式智能工厂的成功,并非单纯的技术堆砌,而是战略前瞻、技术自研与生态协同的深度融合,其转型逻辑对汽车行业具有重要借鉴意义。

(一)战略锚点:以用户需求驱动制造变革

“人民需要什么,五菱就造什么” 的理念,贯穿于转型全过程。面对新能源汽车市场 “多品种、小批量、个性化” 的需求变化,五菱没有固守传统流水线的规模优势,而是主动解构生产流程,通过工艺解耦让生产模式适配需求变化,这种 “需求倒逼创新” 的逻辑,让智能工厂建设始终贴近市场实际。

(二)技术核心:自研与合作的双向赋能

五菱坚持核心技术自主可控,构建了 “天・灵・神” 技术体系,智能岛制造体系(I²MS)斩获 110 项专利授权,EOAI 大模型、柔性装配单元等关键技术均为自主研发。同时,通过与华为的深度合作,引入高可靠生产网络、AI 与大数据技术,解决了 IGV 调度、机器人协同等实操难题,实现 “自研打底、合作加速” 的技术突破路径。

(三)生态支撑:从企业转型到产业升级

五菱的转型从未局限于自身工厂,而是通过 “一二五工程” 带动整个广西新能源产业集群发展。联合 50 多家高校、科研机构组建广西新能源汽车实验室,形成 “创新链 - 产业链 - 资金链 - 人才链” 的深度融合,这种 “以企业为核心、以区域为依托” 的生态化转型模式,不仅降低了单个企业的转型成本,更提升了整个产业的抗风险能力与竞争力。

四、重构汽车制造的未来范式

上汽通用五菱的岛式智能工厂,不仅是一次生产模式的革命,更是中国汽车产业从 “制造大国” 向 “制造强国” 转型的缩影。它打破了福特流水线延续百年的生产逻辑,用 “工艺解耦 + 产线重构” 的创新思路,破解了规模化与个性化的矛盾,为新能源汽车产业提供了 “低成本、高柔性、可复制” 的智造方案。

从数字化筑基到卓越级认证,再到向领航级迈进,五菱的转型之路证明:智能制造不是技术的简单叠加,而是战略、技术、生态与用户需求的同频共振。随着岛式模式的持续迭代与全球输出,这家 “国民车企” 正以全新的姿态,引领汽车工业进入 “柔性智造” 的新时代,为全球汽车产业转型升级贡献中国智慧与中国方案。

暂无评论,等你抢沙发