2025-12-10

导语:本文以汽车行业零碳工厂建设为研究对象聚焦国内外零碳工厂相关政策法规技术标准与实践 案例采用文献梳理路径提炼与问题分析相结合的方法系统研究汽车行业零碳工厂建设问题并针对性提出应对策略

在全球气候变化治理进程加速推进的背景下,联合国气候变化大会(COP28)明确提出2030年前全球碳排放量需较2019年减少43%的关键目标,推动产业低碳转型成为各国共识。我国作为全球最大汽车生产国与消费国,已将“双碳”战略纳入国家发展全局,《2030年前碳达峰行动方案》明确要求2030年前实现碳达峰,并提出交通运输绿色低碳行动方案,这一目标既体现了我国对全球气候治理的责任担当,也倒逼汽车行业从规模扩张向绿色提质转型。

汽车行业作为国民经济的重要支柱产业,根据《2023年中国汽车产业低碳发展分析与展望》报告数据,交通行业碳排放占全国总量的12%,其中80%集中于道路运输领域;而汽车生产制造阶段碳排放接近0.8亿吨,约占道路运输领域碳排放的8.3%,在其全生命周期碳排放中占据显著份额,因此,推动汽车行业的绿色转型对于实现“双碳”目标至关重要。零碳工厂的打造,即依托清洁能源替代、工艺能效优化、碳捕集与抵消等技术创新与全流程管理措施,实现工厂运营全生命周期的低碳乃至净零排放,已成为汽车行业突破传统高耗模式,进行产业升级的核心关键路径。

本文旨在探讨“双碳”目标下汽车行业零碳工厂的建设路径与策略。首先,分析我国碳达峰碳中和的政策背景及其对汽车行业转型的驱动作用与核心意义。其次,结合国内外零碳工厂政策法规与标准,深入探究汽车行业零碳工厂建设路径。最后,提出针对性策略建议,以期为汽车行业绿色低碳转型及可持续发展提供参考。

1 零碳工厂政策及标准现状

1.1国际政策与标准现状

国际上多通过明确产品碳要求,间接倒逼汽车产业链工厂低碳化以推进零碳建设。如欧盟碳边境调节机制(CBAM)2025修订案明确2026年将汽车零部件等下游产业纳入评估,还依托产品环境足迹(PEF)体系及《欧盟新电池法案》,强制要求进入欧盟市场的动力电池申报碳足迹等信息,以产品端碳约束反向推动生产端低碳管控。日本2020年更新《2050碳中和绿色增长战略》,计划培育约10万亿日元绿色产业,重点布局氢能、燃料电池等,其相关技术服务汽车产品低碳升级,进而促使汽车工厂采用清洁能源,为零碳工厂构建保障。

在零碳工厂建设领域,国际标准化组织(ISO)与英国标准协会(BSI)发布的标准构成核心技术指引。其中,ISO14064系列为温室气体核算基石,为零碳工厂碳排放量化提供关键方法论,如ISO14064-1:2018《组织层面温室气体排放和清除的量化和报告指南》,明确组织与报告边界,将排放范围划分为范围1(自有设备燃烧、工艺直接排放等)、范围2(外购能源间接排放)、范围3(供应链上下游间接排放);目前修订版ISO/AWI14064-1将进一步强化范围3核算要求。ISO14068-1:2023《气候变化管理向净零过渡第1部分:碳中和》聚焦零碳目标落地,明确企业优先通过设备升级、工艺改进自主减排,结合植树造林、碳捕集等开展温室气体清除,仅减排与清除仍有缺口时合理使用碳抵消(要求抵消量不超过总排放量的10%,且需确保项目额外性与永久性),同时要求制定碳中和管理计划并定期披露进展。正在起草的国家标准《气候变化管理向零碳转型第一部分:碳中和》,也明确了企业向零碳转型的核心路径与管理要求。此外,ISOIWA42《净零排放指南》为各类主体净零排放提供通用框架,明确“净零”定义及相关术语,阐述实现气候中和的高级原则,指导各方制定行动方案,助力零碳工厂在全球统一认知下有序建设。

BSI标准则在特定领域提供补充指引,其发布的PAS2060:2010《碳中和证明规范》作为全球首部碳中和标准,虽已被ISO14068替代,但其早期确立的“排放量化—减排行动—碳抵消平衡”框架,为众多企业探索零碳工厂建设提供了基础路径,仍是当前研究零碳转型初期实践的重要参考。总体而言,ISO与BSI标准从不同维度构建零碳工厂建设规范体系,共同为零碳工厂建设提供技术支撑,有效指引各行业向低碳、可持续方向转型。

1.2 国内政策与标准现状

我国高度重视零碳工厂建设,将其作为推进“双碳”目标落地的关键抓手。2021年11月,国务院印发《2030年前碳达峰行动方案》,明确深入实施绿色制造工程,在完善绿色制造体系中重点推进绿色工厂与绿色工业园区建设,为零碳工厂发展奠定前期基础。2022年8月,工信部等三部门联合印发《工业领域碳达峰实施方案》,进一步细化目标:既引导现有绿色工厂提标改造,更明确对标国际先进水平打造“超级能效”工厂与“零碳”工厂。2024年3月,《工业和信息化部等七部门关于加快推动制造业绿色化发展的指导意见》发布,提出鼓励绿色工厂深挖节能降碳潜力、主动创建“零碳工厂”。2024年底至2025年初,国家级会议与部委部署持续加码,中央经济工作会议、全国两会均强调“扎实推进国家碳达峰第二批试点”,明确将“建设一批零碳园区和零碳工厂”列为试点重点。

截至2025年9月,已有广东、新疆、内蒙古等超17个省市自治区将零碳园区建设工作纳入地方政府工作报告,明确提出创建零碳工厂的目标。在专项政策规划方面,已有超20个地区出台相关文件推动零碳工厂与园区建设。山东省推出《山东省近零碳城市、近零碳园区、近零碳社区示范创建实施方案》,为区域低碳转型提供系统指导;上海市计划到2025年底建成30家零碳工厂,覆盖生物医药、汽车制造等关键行业,助力产业绿色升级;安徽合肥则计划在2025年内打造10家零碳示范工厂,为传统制造业绿色转型树立标杆。此外,江苏省于2025年6月印发《江苏省零碳(近零碳)工厂培育建设工作方案(2025—2027年)》,鼓励国家级、省级绿色工厂向零碳转型,力争到2027年培育50家以上省级零碳(近零碳)工厂;浙江省也印发《浙江省零碳(近零碳)工厂培育建设方案(2025—2027年)》,聚焦七大重点行业及新兴领域,每年遴选10家左右的企业开展培育建设。

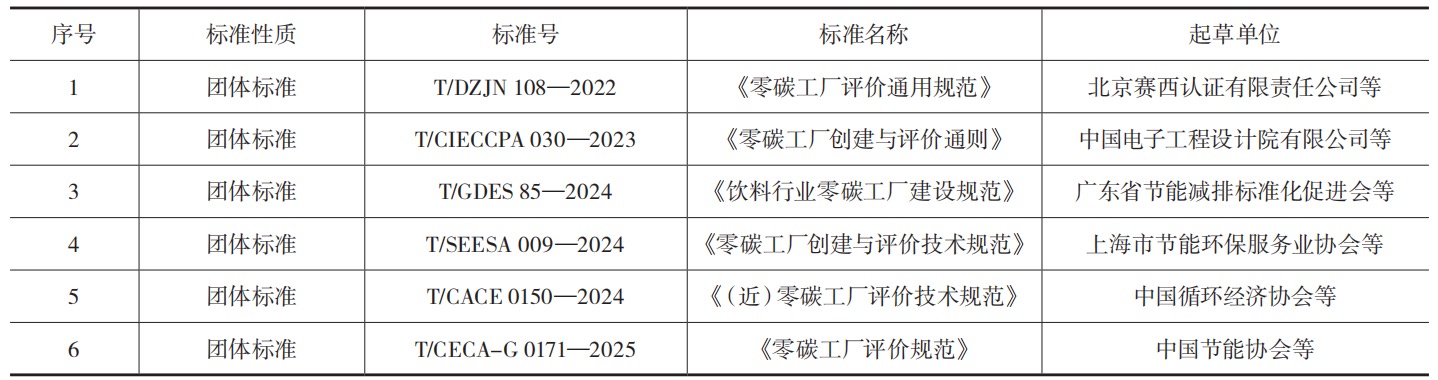

在标准制定上,国家与行业层面尚未有标准发布,在此背景下,团体标准主动发挥先行优势,围绕评价原则、实施路径、等级划分等制定规范,为零碳工厂建设提供可操作实践依据,成为引领行业低碳转型的重要支撑。目前已发布多项相关团体标准(见表1):

表1 零碳工厂标准现状

T/DZJN108—2022《零碳工厂评价通用规范》,规定了零碳工厂评价的基本原则、要求、方法及程序,衔接国家绿色工厂标准与国际碳中和规范,通过分级引导减碳;T/CECA-G0171—2025《零碳工厂评价规范》,从合规性、管理体系、多维度指标体系等方面构建评价框架,将零碳工厂分为Ⅰ型和Ⅱ型,并以三星到六星进行等级划分。这些团体标准从通用要求到行业细分,从创建规范到评价细则,为零碳工厂建设提供了多维度的参考依据,推动企业在零碳转型实践中有章可循,助力我国工业领域绿色低碳发展。

此外,各地区政府也结合本地产业特色与零碳转型需求,积极出台零碳工厂专项认定导则与评价体系,为地方企业开展零碳工厂建设提供针对性、精细化的规范指引。例如,浙江省发布的《浙江省零碳(近零碳)工厂建设评价导则(2023版)》、合肥市制定的《合肥市零碳示范工厂评价指标体系》、乐清市推出的《乐清市近零碳工厂评价办法》等。这些地方层面的认定导则与评价体系,既与国家“双碳”战略方向保持一致,又充分考虑区域产业差异,形成了对团体标准的补充与落地支撑,推动零碳工厂建设在地方层面有序推进、精准实施。

2 汽车行业零碳工厂建设情况

当前汽车行业零碳工厂建设已进入实质性推进阶段,头部企业率先突破并对外披露进展,形成显著示范效应。吉利汽车对外宣布,旗下西安工厂成为国内首个零碳工厂,与宝鸡、成都工厂共同构建零碳制造矩阵,提前达成“2025年建成3家及以上零碳工厂”的规划目标。沃尔沃对外宣布,其中国区成都、大庆、台州三家工厂均已完成零碳认证。广汽埃安对外宣布,已于2023年建成零碳示范工厂。江淮汽车对外披露,2024年旗下新港智能新能源产业园已纳入安徽省首批“零碳产业园区”筹建范围,同时成为安徽省汽车产业首个“碳中和工厂”。产业链上游企业亦同步推进零碳转型,宁德时代对外宣布,将零碳战略延伸至制造端,旗下江苏时代工厂已获评零碳工厂。华友钴业等上游龙头企业则对外披露,已启动零碳工厂相关建设,推动零碳理念进一步向原材料端渗透。

值得注意的是,在零碳工厂建设加速推进的同时,行业当前面临标准体系不统一的突出现状:企业认证标准既涵盖ISO14064、PAS2060等国际标准,也包含T/CECA-G0171《零碳工厂评价规范》等团体标准,认证机构则涉及SGS、TÜV等跨国集团,标准与机构的多元化导致实践中企业技术路径存在明显差异。此外,区域发展不均衡问题亦较为显著,调研数据显示,尽管部分领先企业已实现100%清洁电力覆盖,但超三成工厂的绿电占比仍不足20%,行业整体零碳转型进度存在明显落差。

3 汽车行业零碳工厂建设路径

依据政府主管部门制定的零碳工厂评价办法,以及T/CECA-G0171《零碳工厂评价规范》等团体标准,汽车行业零碳工厂定义为通过技术创新、结构调整和管理优化等方式,持续降低企业生产与服务全流程产生的温室气体排放,在尽可能开展自主减排的基础上,剩余排放量由核算边界外的减排项目(如可再生能源替代项目、碳汇项目等)进行清除,或通过相应数量的碳信用(如核证自愿减排量等)予以抵消,最终实现生产与服务环节净零或近零排放的工厂。

本文根据零碳工厂的创建要求和各地区的经验探索,结合汽车行业的发展现状,从建设原则、基本要求、减排措施、抵消要求等四个方面来讨论汽车行业零碳工厂的建设路径。

3.1 建设原则

汽车行业零碳工厂建设需遵循系统性原则框架,以确保转型路径科学可行且符合行业特性。一是坚持“创新驱动,先行先试”,企业应聚焦自身技术、资金等优势资源,深化生产端改革创新,通过推进制造设备智能化更新、低碳技术迭代与产业结构升级,依托先行实践打造行业示范标杆。二是践行“因企制宜,分类建设”,需立足企业实际差异,依据企业类型、产业结构与发展战略科学划分建设类型,避免路径同质化。三是恪守“自主减排,减少抵消”,优先通过自主技术手段实现减排目标,仅在自主减排出现瓶颈时,适度采用碳信用抵消不可避免的排放,杜绝过度依赖抵消的表面零碳。四是落实“持续优化,全程披露”,定期开展零碳工厂建设成效评估,根据评估结果动态改进零碳规划,同时贯穿“规划—建设—运营”全流程进行信息披露,明确绿电占比、减排量、技术应用等核心数据,缓解当前行业因信息不透明加剧的标准差异与区域不均衡问题。

3.2 基本要求

汽车行业零碳工厂建设的基本要求可划分为基础准入、排放评估、规划制定、管理保障四个核心维度,共同构成零碳工厂建设的基本框架。

基础准入要求作为零碳工厂建设的首要前提,核心满足三方面要求:一是主体与边界合规性,企业应具备合法有效的法人资质,清晰界定核心生产环节的厂区物理边界及生产活动范围,生产经营须符合国家及地方产业政策、环保标准,且保持稳定运营状态;二是合规信用规范性,近三年(企业成立不足三年的,自成立之日起算)内,未发生生产安全事故、环境污染事件等严重违规情形,无相关行政处罚记录及失信惩戒记录;三是能源效率先进性,单位产品(或单位产值)的能源消耗强度或能效水平,需达到国家、行业或地方标准中能源消耗限额的先进值要求。

排放评估是零碳工厂建设的前置性工作,首先,要全面调查企业基础信息,包括法人登记信息、组织架构及部门权责、产能规模、车型产量、核心环节能耗占比,并建立动态更新机制,同步厂区扩建、生产线调整等重大变更;其次,结合汽车制造特性,界定组织边界内的排放单元,收集化石燃料燃烧、外购电力/热力、生产工艺排放等数据,按年度规范化核算;最终识别主要排放源,形成量化碳排放基准值,为零碳规划提供数据支撑。

规划制定作为零碳工厂建设的行动性指南,需结合企业业务战略与排放现状,聚焦“目标—方案—评估”三维构建:目标设定需量化且明确时间节点,并附企业高层批准文件;方案设计需贴合汽车制造特性,如焊接环节推广激光焊、物流环节布局电动重卡;同时建立定期评估机制,未达目标时分析原因并制定整改措施,确保规划动态适配。

管理保障是零碳工厂建设落地的关键支撑,需构建全流程保障机制,一是组织与人员保障,设立专职温室气体管理机构,配备熟悉汽车行业碳排放核算的专业人员,定期向最高管理者汇报进展;二是制度与培训保障,制定涵盖组织架构、实施办法、保障制度的文件,开展碳足迹核算、低碳工艺操作等培训并考评效果;三是监督与监测保障,建立生产环节零碳措施监督考核机制,推动体系持续优化;同时构建全链条排放监测机制,明确数据采集、量化、报告及归档要求,确保数据可追溯、可核查。

3.3 减排措施

企业应围绕“能源和资源优化、生产系统管理、基础设施与数字化建设”三大核心维度推进自主减排实践,以有效降低温室气体排放量。

在能源和资源优化层面,需重点落实三项关键举措:一是能源结构转型,依据GB/T23331《能源管理体系要求及使用指南》等标准构建能源管理体系,通过可再生能源替代传统化石能源提升绿电消费占比,具备条件的工厂部署分布式光伏、风电等新能源设施;二是用能设备提效,推进重点用能设备节能化改造,优先选用能效等级2级及以上的设备,同步淘汰能效不达标的老旧设备;三是资源循环利用,大力推广循环经济模式,通过资源回收利用、废弃物资源化等路径,降低原生资源消耗量与废弃物产生量,筑牢低碳发展基础。

在生产系统管理层面,需以低碳转型为核心方向发力:一是原材料低碳替代,强化原材料筛选与管理,采用低碳环保型原材料替代高碳排放原材料,从生产源头削减碳足迹;二是工艺流程优化,优化生产工艺流程,通过精简冗余生产环节、改进核心制造技术等方式,降低能源消耗强度;三是低碳技术融合,加强低碳技术研发与应用,推动物联网、人工智能、数字孪生等新一代信息技术与生产过程深度融合,以精细化管理提升能源利用效率,驱动生产系统向低碳化转型。

在基础设施与数字化建设层面,需从多层面强化节能与管控能力:一是基础设施节能升级,照明、供热等系统优先采用可再生能源或工业余热,并开展节能改造,鼓励运用智能控制技术实现基础设施精细化管理;二是计量管理规范化,依据GB17167《用能单位能源计量器具配备和管理通则》等国家标准,配备能源、水资源等各类资源计量器具,建立规范化的计量器具管理机制;三是数字化建设,构建能源与碳排放管理系统,通过实时监测、数据采集功能实现碳排放核算与产品碳足迹核算的标准化;基于数据分析形成可视化管理界面与智能决策支持机制,同时对原始数据进行规范化存档,为减排效果评估与策略优化提供数据支撑。

3.4 抵消要求

目前,国家层面尚未对零碳工厂进行分等分级,而T/CECA-G0171《零碳工厂评价规范》等团体标准已对零碳工厂的等级(如三星至六星)或建设阶段(如创建型、正式型)进行了初步划分。为适配不同企业差异化的减排能力、清晰区分技术路径的核心特征,本文基于温室气体核算边界范围、碳抵消方式及减排目标层级,将零碳工厂进一步划分为Ⅰ型、Ⅱ型和Ⅲ型三类,其中Ⅰ型零碳工厂针对范围1和范围2温室气体排放,在尽可能自主减排的基础上,剩余排放量通过碳信用抵消来实现碳中和;Ⅱ型零碳工厂针对范围1和范围2温室气体排放,通过自主减排和碳捕集、利用与封存(CCUS)技术,实现净零或近零排放;Ⅲ型零碳工厂针对范围1、范围2和范围3温室气体排放,在达到Ⅱ型零碳工厂标准的基础上,通过促进产业链协同降碳,不断降低产品碳足迹和范围3的温室气体排放,最终实现企业范围3排放达到净零或近零水平,且能够生产“零碳产品”。

其中,Ⅰ型以碳信用抵消为补充手段,依托绿电替代、重点用能设备节能改造等常规减排措施,在对范围1、范围2开展最大程度自主减排的基础上,通过核证自愿减排量(CCER)、自愿减排量(VER)等碳信用工具抵消剩余排放,为减排基础相对薄弱的企业提供低碳转型的切入点;Ⅱ型以碳捕集、利用与封存(CCUS)技术为核心支撑,强调通过固碳技术对范围1、范围2的剩余排放进行清除或资源化利用,不依赖外部碳信用抵消,直接实现生产端的净零或近零排放,适配具备先进固碳技术应用能力的企业;Ⅲ型则突破单一工厂的物理边界,聚焦产品全生命周期的减排管理与“零碳产品”供给,在达到Ⅱ型技术要求的基础上,通过产业链协同降碳推动范围3排放趋近净零,深度契合“双碳”目标下工业领域全链条碳中和的深层要求。

4 汽车行业零碳工厂建设问题及对策

在“双碳”目标背景下,汽车行业零碳工厂建设面临能源结构高碳化、技术集成瓶颈、经济成本压力及标准体系缺失等核心问题。具体而言,工厂能源消费结构中化石能源占比居高不下,可再生能源的开发利用效率与规模化应用水平仍显不足;储能技术与智能能源管理系统的集成应用尚不成熟,难以有效支撑高比例绿色电力的消纳与调控;零碳工厂建设初期投资规模大、投资回报周期长,显著制约企业转型的主动性与积极性;同时,行业内缺乏统一的碳排放核算标准与零碳工厂认证体系,导致零碳工厂建设路径模糊、行业推广效率低下。且当前多数零碳工厂相关标准已将非碳要素纳入评价范畴,但这些非碳要素是否具备纳入的必要性、又该如何合理融入以避免偏离零碳核心目标,尚未形成共识,仍需进一步探讨。

针对上述挑战,亟需实施系统性对策:一是优化能源结构,通过规模化部署分布式光伏、风能设施及绿电直购机制,提升可再生能源使用比例;二是强化技术攻关,研发高效储能系统与智能微电网技术,解决能源波动性问题;三是完善政策激励,设立碳税减免、绿色金融专项补贴及碳交易市场衔接机制,降低企业经济负担;四是构建行业标准体系,制定涵盖设计、运营、认证的零碳工厂建设规范与全生命周期碳足迹核算方法;五是推动供应链协同,建立上下游低碳合作机制,实现从原材料采购到产品回收的全链条碳中和。

5 结束语

零碳工厂是工业落实“双碳”目标的核心载体,当前虽在头部企业实践、技术路径探索上获得阶段性突破,但未来还需多维度深化完善。技术层面,推动人工智能、数字孪生与能源管理、CCUS技术深度耦合,提升减排精准度与能源利用效率;产业链层面,强化全链条协同,突破范围3排放核算方法与减排技术,推动全环节低碳联动;标准层面,明确零碳工厂建设实施指南,健全第三方评价标准,统一核算边界、减排核证规则及“零碳产品”认证体系;政策层面,通过财政补贴、绿色金融结合碳市场机制,激发企业内生动力,助力汽车等重点行业加速迈向全链条碳中和。

作者:中国汽车技术研究中心有限公司 王晓霞 张铜柱 柳邵辉

暂无评论,等你抢沙发