导语:上篇《智能工厂建设关键绩效指标》计算方法(上)文章中我们解读到了生产运营效率类指标中的资源综合利用率本文接着继续解读

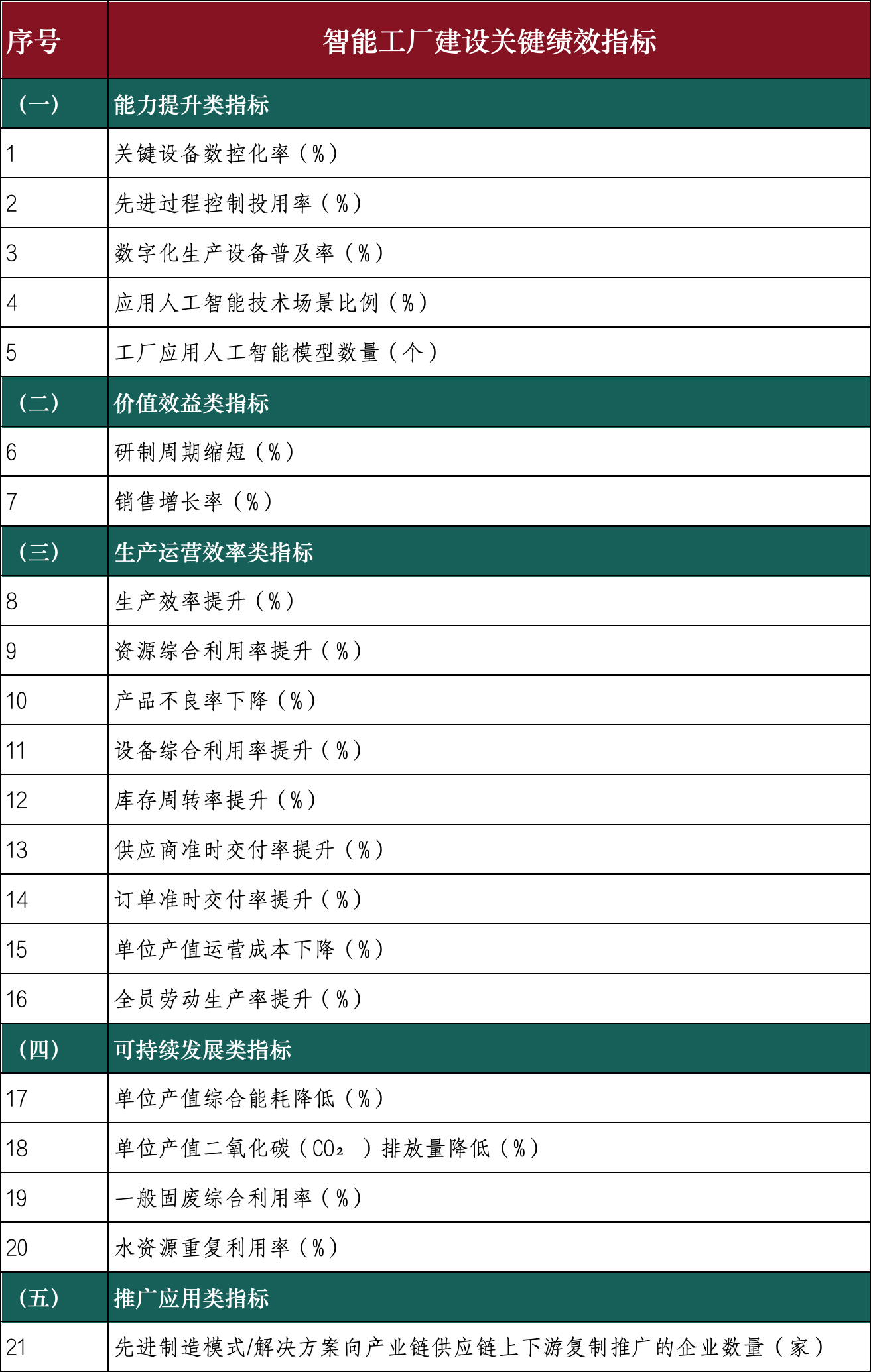

在智能工厂梯度培育条件要素体系中,企业智能工厂建设成效评估工作核心依托《智能工厂建设关键绩效指标参考》展开,该参考表所涵盖的各类绩效指标,均需严格遵循T/CAMS182—2024《智能制造效能通用评测方法》规定的标准与流程完成计算。通过这一标准化的指标体系与计算依据的衔接,确保智能工厂建设成效评估的科学性、规范性与统一性,为梯度培育工作中企业智能水平的精准研判、分级培育策略的合理制定提供可靠的数据支撑与专业依据。

本文依据T/CAMS182—2024《智能制造效能通用评测方法》,针对《智能工厂建设关键绩效指标参考》中界定的五大类别KPI,共20项具体指标进行解读。五大类指标分别为能力提升类、价值效益类、生产运营效率类、可持续发展类和推广应用类,构建了覆盖智能制造核心维度的指标体系。

上篇《智能工厂建设关键绩效指标》计算方法(上)文章中我们解读到了生产运营效率类指标中的资源综合利用率,本文接着继续解读。

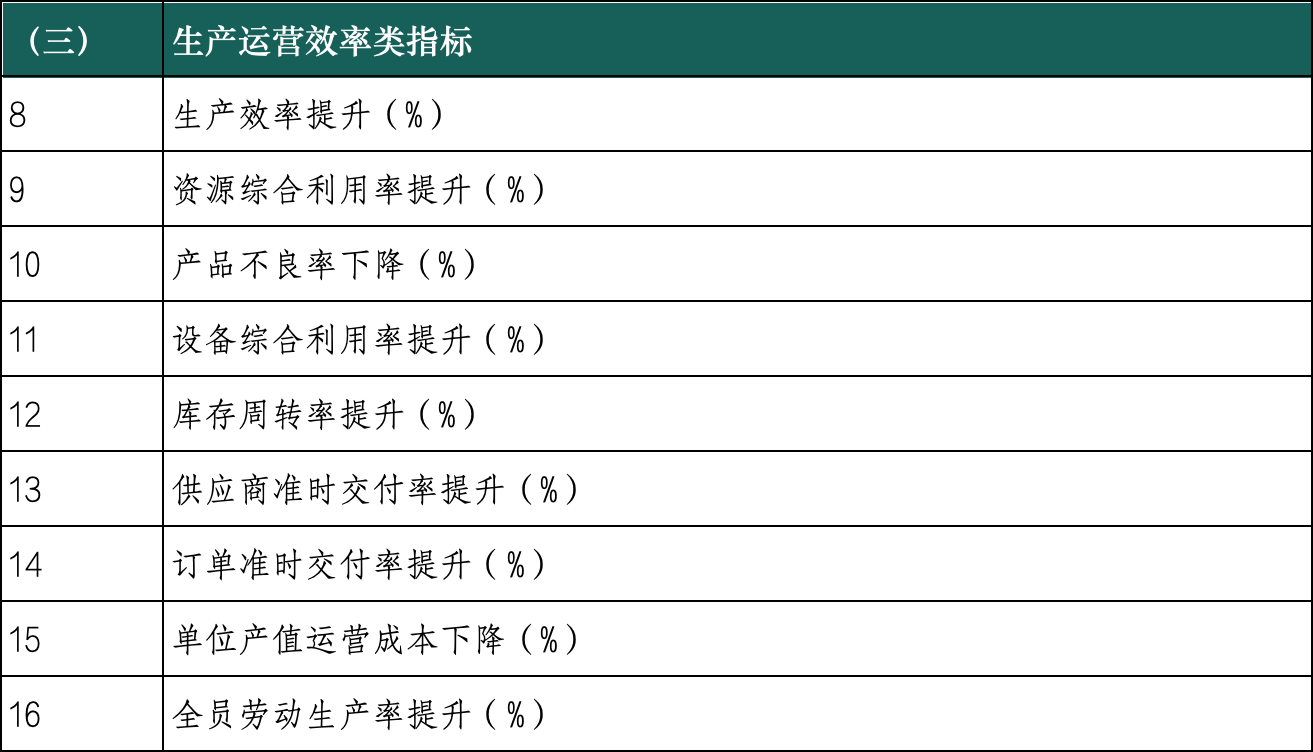

三、生产运营效率类指标

本页详细说明产品不良率的指标说明、降低措施、计算方法及变化率计算方法,明确了各变量定义。

(3)产品不良率是衡量生产质量的核心指标,其指标设计与计算方法深度贴合智能制造场景的质量管控需求,降低措施为企业通过智能制造技术提升质量水平提供了明确路径。

产品不良率计算方法:Dr =Nnp/Ntp×100%

Dr=1-(∏Ppqri)

Dr ——某一周期内产品不良率;

Nnp——某一周期内产品不合格数量;

Ntp——某一周期内产品总数量;

Ppqri——工序i的生产合格率。

指标说明明确产品不良率是“不合格产品数量占总生产数量的比例”,变化率则反映其随时间或条件的变化趋势,精准捕捉了质量管控的核心诉求。

产品不良率变化率计算方法:Drcr =Dri+1-Dri /Dr ×100%

Drcr ——不同评测周期内产品不良率变化率;

Dri+1——测评周期i+1内产品不良率;

Dri ——测评周期i内产品不良率。

在智能制造场景中,产品质量的提升不再依赖传统的事后检验与返工,而是通过全流程的智能化质量管控实现“事前预防、事中控制、事后追溯”。

降低产品不良率的措施聚焦“智能检测装备”的应用与“缺陷分类分级指导生产”,这是智能制造质量管控的核心手段。智能检测装备(如机器视觉检测设备、激光检测设备、光谱分析设备等)具有检测速度快、精度高、稳定性强的特点,能实现生产过程中产品缺陷的实时检测,避免不合格产品流入下一道工序;通过对检测得到的缺陷进行分类分级,结合大数据分析技术追溯缺陷产生的原因(如原材料不合格、工艺参数偏差、设备运行异常等),并针对性地优化生产工艺流程、调整原材料采购标准、校准设备运行参数,从根源上降低产品不良率。例如,某电子制造企业传统采用人工检测方式,产品不良率为5%,引入机器视觉检测装备后,能实时识别产品表面划痕、尺寸偏差等缺陷,同时通过缺陷分类分级分析发现30%的不良品源于工艺参数偏差,20%源于原材料不合格,通过优化工艺参数与加强原材料检验,产品不良率降至2%,产品不良率变化率为(2%-5%)/5%×100%=−60%,即不良率下降了60%,显著提升了产品质量与企业经济效益。

两种计算方法为企业提供了灵活的选择:第一种方法直接通过不合格产品数量与总产品数量的比值计算,适用于产品检测数据完整、能准确统计不合格品数量的场景;第二种方法通过工序合格率的乘积计算,适用于多工序生产场景,能反映各工序质量管控对最终产品质量的影响。例如,某产品生产包含3道工序,各工序的生产合格率分别为95%、98%、97%,则产品不良率Dr=1−(0.95×0.98×0.97)=1−0.90307≈9.69%,该计算方法能让企业清晰了解各工序质量对最终产品不良率的贡献度,针对性地加强薄弱工序的质量管控,例如若第一道工序合格率较低,可在该工序引入智能检测与工艺优化技术,提升工序合格率,进而降低整体产品不良率。

(4)设备综合利用率,本页阐述设备综合利用率的指标说明、计算方法,并通过表格形式呈现了关联指标(设备综合效率、时间开动率、性能开动率、合格品率)的指标说明、计算方法及指标来源(SCADA系统、MES系统)。

设备综合利用率是衡量生产设备运行有效性的核心指标,其指标体系与计算方法充分体现了智能制造场景中设备管理的数字化、系统化特点,关联指标的设计与数据来源的明确为指标计算提供了坚实支撑。

计算方法:Ecur = Tac ×Pr ×Qpr × 100%

Ecur——设备综合利用率;

Tac ——时间开动率;

Pr ——性能开动率;

Qpr ——合格频率。

指标说明明确设备综合利用率的核心是“设备综合效率”,通过可用性、性能效率和产品质量三个维度的综合评估,揭示实际生产能力与理论最大产能的差距,这与智能制造中“设备全生命周期管理”的理念高度契合。在智能制造场景中,设备不再是孤立的生产工具,而是与数字化系统深度融合的智能单元,通过数据采集、分析与反馈实现设备运行状态的实时监控与优化。

设备综合利用率的计算方法采用三个维度指标的乘积,能全面反映设备在时间、性能、质量三个方面的综合表现:时间开动率反映设备的可用性,即设备实际运行时间与计划运行时间的匹配程度;性能开动率反映设备的运行效率,即设备实际运行速度与设计速度的差距;合格频率(合格品率)反映设备运行的质量效果,即设备生产合格产品的能力。例如,某企业设备的时间开动率Tac=90%,性能开动率Pr=85%,合格频率Qpr=98%,则设备综合利用率Ecur=90%×85%×98%×100%≈75.69%,该数据表明设备在时间利用、性能发挥、质量保障三个方面仍有提升空间,企业可针对性地采取措施。

关联指标的表格设计清晰明了,指标说明精准界定了各关联指标的核心内涵,计算方法简洁可行,数据来源明确指向SCADA系统(数据采集与监控系统)和MES系统(制造执行系统),这体现了智能制造场景中数据驱动的设备管理模式。在智能制造场景中,SCADA系统能实时采集设备的运行状态数据(如开动时间、运行速度、故障信息等),MES系统能实现生产计划、生产过程、产品质量等数据的集成管理,通过这两个系统能快速获取关联指标计算所需的数据,确保指标计算的及时性与准确性。例如,时间开动率的计算需要“开动时间”和“负荷时间”数据,这些数据可直接从SCADA系统和MES系统中提取,无需人工统计,既提高了数据准确性,又降低了管理成本;性能开动率的计算需要“理论C/T(循环时间)”“生产数量”和“开动时间”,理论C/T可通过设备技术参数确定,生产数量和开动时间可从MES系统和SCADA系统中获取,通过数据整合计算得出性能开动率,为设备综合利用率的计算提供支撑。

该指标体系的设计能帮助企业全面掌握设备运行状态,识别设备管理中的薄弱环节。例如,若设备综合利用率偏低,通过分析关联指标可发现:若时间开动率低,可能是设备故障频发或生产计划不合理,需通过智能设备运维系统提升设备可靠性或优化生产计划;若性能开动率低,可能是设备老化或运行参数不合理,需通过设备数字化升级或参数优化调整提升设备性能;若合格品率低,可能是设备精度下降或工艺参数偏差,需通过设备校准或工艺优化提升产品质量,进而全面提升设备综合利用率,充分发挥设备在智能制造中的核心作用。

本部分依次介绍了库存周转率、供应商准时交付率、订单准时交付率、运营成本四项指标的指标说明、计算方法及变化率计算方法,明确了各变量定义。

这四项指标聚焦供应链管理与企业运营成本控制,其计算方法与智能制造场景中的协同管理、数字化成本管控技术高度适配,能有效评估智能制造对供应链效率与运营成本的优化效果。

(5)库存周转率的指标说明明确其核心是“库存周转快慢程度”,周转率越大表明销售情况越好,符合智能制造中“精益库存管理”的理念。计算方法采用“评测周期内天数与库存周转天数的比值”,简洁直观,能快速反映库存周转效率。

库存周转率计算方法:Ica=Pd/Pdit

Ica——库存周转率;

Pd——某一测评周期内天数;

Pdit——库存周转天数。

库存周转率变化率计算方法:Icacr=(Icai+1-Icai)/Icai×100%

Icacr——不同评测周期内库存周转率变化率;

Icai+1——测评周期i+1内库存周转率;

Icai——测评周期i内库存周转率。

在智能制造场景中,库存周转率的提升依赖于数字化的库存管理与供应链协同技术:通过智能库存监控系统实时掌握库存动态,结合市场需求预测模型精准预测产品销量,优化采购与生产计划,避免库存积压;通过供应链信息共享平台实现与供应商、客户的实时信息交互,缩短订单响应周期,加速库存周转。例如,某企业某评测周期内天数Pd=365天,库存周转天数Pdit=73天,则库存周转率Ica=365/73=5次 /年;通过引入智能制造库存管理系统与需求预测模型,下一评测周期库存周转天数降至52天,库存周转率提升至365/52≈7.02次 / 年,库存周转率变化率为(7.02−5)/5×100%≈40.4%,显著提升了库存周转效率,减少了资金占用。

(6)供应商准时交付率的指标说明明确其核心是“评估供应链管理效率和供应商绩效表现”,计算方法直接通过“准时交付数量与总交付数量的比值”计算,能精准反映供应商的交付能力。

供应商准时交付率计算方法:Sdpr=Nit/Ns×100%

Sdpr——供应商准时交付率;

Nit——准时交付产品或服务的数量;

Ns——总交付产品或服务的数量。

供应商准时交付率变化率计算方法:Sdprcr=Sdpri+1-Sdpri/Sdpri×100%

Sdprcr——不同评测周期内供应商准时交付率变化率;

Sdpri+1——测评周期i+1内供应商准时交付率;

Sdpri——测评周期i内供应商准时交付率。

在智能制造场景中,供应商准时交付率的提升依赖于供应链协同平台的建设:通过数字化平台实现订单信息、生产进度、物流状态的实时共享,供应商能及时掌握企业的需求变化,合理安排生产与物流;企业能实时监控供应商的交付进度,提前预警可能出现的交付延迟问题,及时采取应对措施(如更换供应商、调整生产计划)。例如,某企业某评测周期内总交付产品或服务的数量Ns=100批,准时交付的数量Nit=85批,则供应商准时交付率Sdpr=85/100×100%=85%;通过搭建供应链协同平台,实现与核心供应商的信息实时共享,下一评测周期总交付数量为120批,准时交付数量为114批,供应商准时交付率提升至95%,供应商准时交付率变化率为

(95%−85%)/85%×100%≈11.76%,供应链管理效率显著提升,为企业稳定生产提供了有力保障。

(7)订单准时交付率的指标说明明确其是“衡量供应链可靠性的关键指标”,聚焦“按照客户要求的日期和时间交付”,计算方法通过“准时交付订单数量与总订单数量的比值”计算,能直接反映企业满足客户交付需求的能力。

订单准时交付率计算方法:Otdr=Notd/Nos×100%

Otdr——订单准时交付率;

Notd——准时交付订单数量;

Nos——总订单数量。

订单准时交付率变化率计算方法:Otdrcr=Otdri+1-Otdri/Otdri×100%

Otdrcr——不同评测周期内订单准时交付率变化率;

Otdri+1——测评周期i+1内订单准时交付率;

Otdri——测评周期i内订单准时交付率。

在智能制造场景中,订单准时交付率的提升是多环节协同的结果:通过智能生产调度系统优化生产流程,缩短生产周期;通过智能物流系统优化配送方案,提升物流效率;通过供应链协同确保原材料及时供应,避免生产中断。例如,某企业某评测周期内总订单数量Nos=50个,准时交付订单数量Notd=42个,则订单准时交付率Otdr=42/50×100%=84%;通过引入智能生产调度与物流优化系统,下一评测周期总订单数量为60个,准时交付订单数量为57个,订单准时交付率提升至95%,订单准时交付率变化率为(95%-84%)/84%×100%≈13.1%,客户满意度与企业市场竞争力显著提升。

(8)运营成本的指标说明明确其涵盖“生产成本、供应链成本和管理成本”,计算方法采用三类成本求和,单位产品运营成本通过总运营成本与产品数量的比值计算,变化率反映成本的变动趋势。

运营成本计算方法:Cop=Cp +Csc+Cad

Cop——运营成本;

Cp ——生产成本;

Csc——供应链成本;

Cad——管理成本。

单位产品运营成本计算方法:Copp=Copp/n

Copp——单位产品运营成本;

n——某一评测周期内企业生产销售的产品数量。

单位产品运营成本变化率计算方法:Copr=(Copi+1-Copi)/Copi×100%

Copr——不同评测周期内单位产品运营成本变化率。

Copi+1——测评周期i+1内单位产品运营成本;

Copi——测评周期i内单位产品运营成本。

在智能制造场景中,运营成本的降低依赖于全流程的数字化、智能化优化:生产成本通过自动化生产线、智能能耗管理系统降低人力与能源消耗;供应链成本通过供应链协同平台、智能库存管理系统减少采购成本、物流成本与库存持有成本;管理成本通过数字化管理系统(如ERP系统、协同办公系统)提高管理效率,减少管理人力投入。例如,某企业某评测周期内生产成本Cp =500万元,供应链成本Csc=200万元,管理成本Cad=100万元,生产销售产品数量n=10万件,则运营成本Cop=500+200+100=800万元,单位产品运营成本Copp=800/10=80元/件;通过智能制造技术优化各环节成本,下一评测周期生产成本降至450万元,供应链成本降至180万元,管理成本降至80万元,产品数量提升至12万件,单位产品运营成本Copp=(450+180+80)/12≈59.17元 / 件元/件,单位产品运营成本变化率为(59.17−80)/80×100%≈−26.04%,成本显著降低,企业盈利能力大幅提升。

(9)全员劳动生产率,本页说明全员劳动生产率的指标说明与计算方法,明确了变量定义。

全员劳动生产率是衡量企业人力资源投入产出效率的核心指标,其计算方法简洁明了,与智能制造场景中“人机协同”的生产模式高度契合,能有效评估智能制造对人力资源效率的提升作用。

单位产品运营成本变化率计算方法:Pte=Otv/Nte×100%

Pte——全员劳动生产率;

Otv——企业总产值;

Nte——员工总数。

指标说明明确其核心是“劳动成果与劳动消耗量的比值”,涵盖企业所有从业者,全面反映了企业整体的人力资源利用效率。在智能制造场景中,全员劳动生产率的提升不再依赖传统的“人海战术”,而是通过“机器换人”、数字化管理、智能化协作等方式,实现人力资源与技术资源的优化配置,让员工从重复性、低价值的劳动中解放出来,专注于高价值的创造性工作。

计算方法通过“企业总产值与员工总数的比值”计算,直接反映了每位员工为企业创造的产值。在智能制造场景中,企业总产值的提升源于生产效率的提高、产品质量的提升、产品附加值的增加等,而这些都与智能制造技术的应用密切相关;员工总数的优化则源于自动化生产线的引入,减少了一线操作员工的需求,同时数字化管理系统的应用减少了管理岗位的人力投入。例如,某企业智能制造转型前企业总产值Otv=1亿元,员工总数Otv=500人,则全员劳动生产率Pte=10000/500=20万元/人;转型后通过引入自动化生产线、智能管理系统,企业总产值提升至1.8亿元,员工总数优化至400人,全员劳动生产率提升至18000/400=45万元/人,显著提升了人力资源的产出效率,体现了智能制造对企业核心竞争力的提升作用。

该指标的计算能让企业清晰掌握自身人力资源效率的水平,同时通过与行业标杆对标,找出差距与提升空间。例如,若行业领先企业的全员劳动生产率为60万元/人,而本企业为45万元/人,说明企业在智能制造技术应用、人力资源配置等方面仍有优化空间,可进一步加大自动化、智能化技术的投入,优化组织架构与人员配置,提升全员劳动生产率。

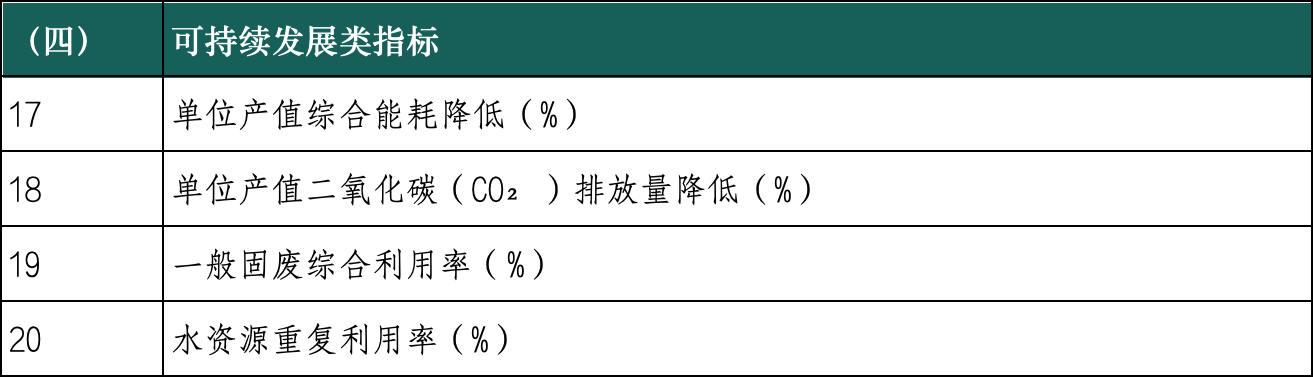

四、可持续发展类与推广应用类指标计算方法

本部分涵盖可持续发展类的4项指标(单位产品综合能耗、碳排放、三废综合利用率、水资源重复利用率)和推广应用类的1项指标(先进制造模式/解决方案向产业链供应链上下游复制推广的企业数量),详细说明了各指标的指标说明、计算方法,部分指标(单位产品综合能耗、碳排放)还通过表格或公式明确了关联指标、变量定义及计算逻辑。

这五类指标分别聚焦绿色制造与产业协同,其指标设计与计算方法充分体现了智能制造“绿色化、生态化”的发展趋势,为企业评估智能制造的可持续发展价值与产业辐射效应提供了科学依据。

(1)单位产品综合能耗的指标说明明确了“综合能耗”的界定(各类能源与耗能工质折算为标准煤后的总和),计算方法通过“综合能耗与合格产品产量的比值”计算,能精准反映企业生产单位产品的能源消耗水平。

单位产品综合能耗计算方法:Epup=Ect /Nq

Epup——单位产品综合能耗;

Ect ——综合能耗;

Nq ——产品合格数量。

在智能制造场景中,单位产品综合能耗的降低依赖于智能能耗管理技术:通过能源管理系统(EMS)实时采集各生产环节的能耗数据,结合大数据分析技术识别能耗浪费点;通过智能生产调度系统优化生产流程,实现能源的均衡消耗;通过节能设备的智能化控制(如变频调速技术)降低设备能耗。例如,某企业某评测周期内综合能耗Ect =1000吨标准煤,合格产品数量Nq=5000件,则单位产品综合能耗Epup=1000/5000=0.2吨标准煤/件;通过引入智能能耗管理系统与节能设备智能控制技术,下一评测周期综合能耗降至800吨标准煤,合格产品数量提升至6000件,单位产品综合能耗降至800/6000=0.133吨标准煤/件,能耗水平显著降低,符合绿色智能制造的发展要求。关联指标“综合能耗”的计算方法与数据来源(EMS系统、SCADA系统)明确,确保了单位产品综合能耗计算的准确性与可操作性。

(2)碳排放的指标说明明确了4个细化指标(碳排放量、碳排放量变化率、碳排放强度、碳排放强度变化率),界定了碳排放量的统计范围(各生产流程温室气体总和,非二氧化碳气体折算为二氧化碳),碳排放强度聚焦“每万元新增产值的碳排放量”。

碳排放计算方法:Ce =ΣCej

Ce ——碳排放量;

Cej——企业各生产流程

中排放的二氧化碳等温室气体总和。

碳排放变化率计算方法:Cecr =(Cei+1-Cei)/Cei

Cecr ——不同评测周期内碳排放强度变化率;

Cei+1——测评周期i+1内碳排放量;

Cei——测评周期i内碳排放量。

碳排放强度计算方法:Cei=Cei/Onv

Cei——碳排放强度;

Onv增产值 ——某一周期内企业新 (万元)。

碳排放强度变化率计算方法:Ceicr =(Ceii+1-Ceii )/Ceii

Ceicr ——不同评测周期内碳排放强度变化率;

Ceii+1——测评周期i+1内碳排放强度;

Ceii——测评周期i内碳排放度。

计算方法通过求和公式计算碳排放量,通过前后周期对比计算变化率,碳排放强度通过“碳排放量与新增产值的比值”计算。在智能制造场景中,碳排放的降低依赖于低碳生产技术与数字化管理的融合:通过智能能耗管理系统优化能源结构,减少高碳排放能源的使用;通过生产流程的智能化优化,降低生产过程中的碳排放;通过碳足迹追溯系统,实现碳排放的全流程监控与管理。例如,某企业某评测周期内各生产流程碳排放量总和Cei=5000吨二氧化碳,新增产值Onv=1亿元,则碳排放强度Cei=5000/1000=0.5吨二氧化碳/万元;通过引入低碳生产技术与碳足迹管理系统,下一评测周期碳排放量降至4000吨二氧化碳,新增产值提升至1.5亿元,碳排放强度降至4000/15000≈0.267吨二氧化碳/万元,碳排放强度变化率为(0.267−0.5)/0.5×100%≈−46.6%,低碳转型成效显著,响应了“双碳”战略目标。

(3)三废综合利用率的指标说明明确了“三废”的界定(固废、废气、废水),计算方法通过“三废利用价值总和与三废总产量价值的比值”计算,能反映企业对废弃物的回收利用效率。

计算方法:TWcur=(Vsw +Vgw +Vww )/Vs +Vg +Vw

TWcur——三废综合利用率;

Vsw ——固废利用价值;

Vgw ——废气利用价值;

Vww ——废水利用价值

Vs ——固废价值;

Vg ——废气价值;

Vw ——废水价值。

在智能制造场景中,三废综合利用率的提升依赖于智能化的废弃物处理与回收系统:通过智能检测技术实时监控三废排放情况,确保排放达标;通过废弃物资源化利用技术(如固废粉碎再加工系统、废水处理回用系统、废气净化回收系统)提升三废的回收利用价值;通过数字化管理系统优化三废处理流程,提高处理效率。例如,某企业某评测周期内固废利用价值Vsw=100万元,废气利用价值Vgw=50万元,废水利用价值Vww=80万元,固废价值Vs=200万元,废气价值Vg=100万元,废水价值Vw=150万元,则三废综合利用率TWcur=(100+50+80)/200+100+150×100%=230/450×100%≈51.11%;通过引入智能化废弃物回收系统,下一评测周期三废利用价值总和提升至350万元,三废总产量价值仍为450万元,三废综合利用率提升至 350/450×100%≈77.78%资源循环利用效率显著提升。

(4)水资源重复利用率的指标说明明确其核心是“重复用水量占用水总量的比率”,计算方法简洁直观,能反映企业水资源的循环利用水平。

计算方法:Wrr=Wur/(Wur+Wun)×100%

Wrr——水资源重复利用率;

Wur——重复用水量;

Wun——用新水量。

在智能制造场景中,水资源重复利用率的提升依赖于智能节水技术:通过智能水表实时监控各环节用水量,识别节水潜力点;通过废水处理回用系统(如反渗透技术、超滤技术)将处理后的废水用于生产冷却、绿化灌溉等;通过智能用水调度系统优化用水方案,减少新水消耗。例如,某企业某评测周期内重复用水量Wur=8000吨,用新水量Wun=2000吨,则水资源重复利用率Wrr=8000/(8000+2000)×100%=80%;通过升级废水处理回用系统与智能用水调度系统,下一评测周期重复用水量提升至9500吨,用新水量降至1000吨,水资源重复利用率提升至9500/(9500+1000)×100%≈90.48%,水资源节约成效显著。

五、推广应用类指标

先进制造模式/解决方案向产业链供应链上下游复制推广的企业数量的指标说明明确其核心是“衡量制造业数字化转型成效”与“反映产业扩散覆盖广度”,计算方法采用求和公式,涵盖供应商、客户、合作伙伴等产业链上下游主体。

计算方法:Ne =ΣNei

Ne ——先进制造模式/解决方案向产业链供应链上下游复制推广的企业数量。

在智能制造场景中,该指标体现了领先企业的示范引领作用,智能制造的价值不仅在于单个企业的效率提升,更在于通过产业链协同,推动整个产业的数字化、智能化转型。例如,某企业开发的智能生产调度解决方案向5家供应商、3家客户、2家合作伙伴复制推广,则先进制造模式/解决方案向产业链供应链上下游复制推广的企业数量Ne =5+3+2=10家,该数据表明企业的先进模式与解决方案具有较高的行业认可度与可复制性,能有效带动产业链上下游企业的数字化转型,提升产业整体竞争力。该指标的计算能激励企业加大先进制造模式与解决方案的研发投入,同时加强与产业链上下游企业的合作,构建智能制造产业生态。

暂无评论,等你抢沙发