导语:如何实现转型如何对工厂制造流程的数字化信息化水平进行提升适应未来生产的需求是需要解决的问题本文通过一个项目的现场规划以及实施对工厂通过改造升级从而提升设备数字化能力和水平进行探讨

一、背景概述

1 工艺介绍

本次项目是通过汽车生产制造企业四大生产工艺之一的总装车间,因后续系统维修备件逐步淘汰 PROFIBUS 通讯模式,为确保后续系统的可维修性,同时也为适应智能制造未来对于大量的数据交互的需求,在对系统部件进行更换升级的同时,将主控系统的组网方式升级为 PROFINET 以及指令系统通讯方式,实现信息化水平的提升。

本项目所在的总装车间主控系统主要有三块组成:

车身存储区(PBS System)、 车身输送系统(EMS System)以及底盘控制系统(Chassis System)。三大系统交互配合,既独立完成各自的输送任务,同时和另外并行运行的系统有效交互,实现了车身从输送滑撬到输送抱具以及底盘输送、升降台输送的完整工艺,有效的保证了一个完整生产制造过程。

2 系统构成

车身输送系统(EMS System)通过一台西门子 S7-300 PLC 负责控制将车身从车身存储区(PBS System)输送到生产主线,再以电小车的输送方式通过升降机、高架区、安全链、内饰、底盘以及终装几个工序,完成车辆的装配。

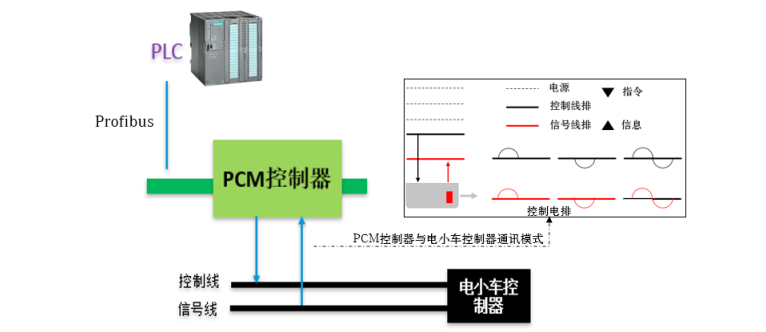

在这个过程中,PLC 对车身输送系统电小车的控制主要通过10 个 PCM 控制模块来实现,分段控制电小车上的控制器,来实现快慢速运行以及停止等动作。PCM 控制模块通过一根电排方式和每个电小车上的可编程电小车控制器进行通讯控制,系统构成如图 1 所示。

电小车车间电小车是以可编程电小车控制器驱动带有两台功率为 1.5KW 电机的抱具,起到传送车身的作用。电小车可以同过更换支撑的方式,实现不同车型的切换。

3 可编电小车程控制器

可编程电小车控制器是集成变频器的控制模块。控制器用于控制驱动,提升或输送电机。控制器功能已标准化为各种功能模块,并与各种系统兼容。单独使用时驱动电机可以异步运行(例如常规运输任务)或同步执行(例如,驶入装配线)。控制器可以有多个逆变器,可顺序驱动或并行驱动,具体取决于应用的要求和控制器的型号。与 PLC 之间的通信或命令传输系统控制器可以通过多种方式进行。

4 通讯方式

为了建立起车身输送系统(EMS System)和 PLC 间通讯,基于下列通讯方式,需要用到相应的接口模块。车身输送系统中原 PCM 控制模块与电小车控制器的通讯方式为半波和全波模块,如上图一所示。半波方式中,指令以半波或全波的形式,通过一根控制电排把信号发给电小车控制器,再通 PCM 控制模块以 PROFIBUS 的方式发送给 PLC,来实现 PLC 对小车运行的控制和监控。 PCM 控制模块与其他从站设备以及 PLC 以 PROFIBUS 的方式进行组网。

二、项目升级方案

原设计方案因为相关支持 PROFIBUS 协议产品退市,且原系统可以采集的数据少,并受带宽限制,很难对设备状态进行实时有效监控,信息化水平低下。因此升级方案通过组网方式更换,网络结构搭建,模块控制指令通讯方式升级来实现提升。

1 ROFIBUS 与 PROFINET

在实时通信,星形、线形、树形和环形结构在内的以太网拓扑系统结构选择上 PROFINET 更具优势。同时可以就近连接不同工艺,方便快捷。相比于 PROFIBUS,PROFINET 在功能齐全性、传输速率高效性、抗干扰及使用便捷性方面更优。

因此,本次项目选择更换模块部件都是以 PROFINET为通讯方式,对从站增加相应的 PN 模块。通过设备升级被淘汰部分部件,确保设备可用性的同时实现通讯性能提升。方案实施在兼顾了现场的需求以外,也为后续更高的数字化需求预留提升方案。

2 网络架构

网路架构的主干网络升级为 PROFINET 光纤网络,同时通过环网的设计有效的降低了网络恢复时间,提升数据传输的效率。车间内车身输送系统各控制柜之间的通讯主干网络由 8 个 Scalance XC206-2 之间的光纤连接实现。各个Scalance XC206-2 的端口 3 和端口 4 及其从属远程 IO组成冗余环网。

共 25 个 ET200S 远 程 IO 通 讯 方 式 由 DP 升 级 为PN,接口模块由 IM151-1HF 升级为 IM151-3PN HF,从站编号采用原 PROFIBUS-DP 从站编号,和原有标识统一,方便维修查找。部分硬件因考虑成本以及产品生命周期未到以及本次项目施工周期,未做升级,而是通过 IE/PB LINK (6GK1411-5AB10)挂载在 PN 网络下。后续随着现场设备的持续使用,另行安排更换。

主干网络升级为 PROFINET 后,大大提升了数据传输的效率以及能力,但是作为主干架构,如出现故障会对现场设备运行造成极大的影响。因此考虑升级后可能出现的网络故障,在系统程序增加了网路诊断的程序段,实时评估网络状态,对异常的通讯做出报警提示,以便及时发现问题点进行维修。

3 通讯方式

本项目通过升级 PCM 控制模块的指令系统,增加了可通过信号电排传输的指令数量。PCM 控制模块通过一根控制电排把指令代码发给小车控制器,再通过 PCM 控制模块和升级后的 PROFINET 的方式与 PLC 进行交互,来实现PLC 对小车运行的控制以及运行状态的监控。实现了对现场抱具速度的多种控制方式,以配合现场柔性化生产方式的需求。且因本次网络升级后,可以确保信息指令传递的实时性。

通过升级为指令系统后,脉冲编码模块 PCM-8-Bus 通过一个可执行多达 190 条不同命令的控制轨道对电小车进行控制。 例如,慢速向前后退 / 快速向前后退,改善作业的柔性化。

4 PCM 控制模块同步

PCM 控制模块中的 PN 模块负责进行 PROFINET 的网络通讯,同时负责各个 PCM 控制模块之间的同步。为确保检测到各模块的运行状态,PLC 与 PCM 控制器通过循环数据交换方式进行。PLC 向控制模块发出所需要的输出数据,并从该控制器读取当前的输入数据。PN 模块负责将接收到的字节 1 里的计数值在响应指令里也同样在字节 1 里发回,若该 PN 模块的状态为“ONLINE 为线”,而计数器的状态在 2000ms 里保持不变,其状态将会被理解为 OFFLINE,状态将被切换到“OFFLINE 不在线”,所有相连接的输出端将被删除,并被(本地)硬件复位。因此 PLC 必须循环提高这个计数器的值,以保证数据交换的持续进行。因此在系统程序中增加了一个 FC 块,用于处理同步以及同PLC 通讯状态的工作,相关程序设计如下:初始化循环计数器。

PCM x (1-10)循环计数器,每 100ms 循环计数器累加 1, 0-255 循环。

查询 PCM x (1-10)的状态,如 PCMx 通讯正常且错误状态字为 0,PCM 正常。

如果出现错误,复位 PCM x (1-10)循环计数器,复位错误状态字,复位 Profinet 通信错误。

三、结束语

通过本次项目的实施,在对旧设备实现了备件的升级,确保了系统的可用性以外,还通过从 PROFIBUS 到PROFINET 通讯方式以及指令系统升级,实现了通讯效率和能力的提升,有效的支持了电小车更多控制模式的实现以及状态监控分析,改善了控制和监控能力,提升了现场柔性化和智能化。

原文刊载于《中国科技信息》2021年第14期 作者:福建奔驰汽车有限公司 史毅

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发