导语:全要素全流程仿真软件是工业制造业新质生产力的重要组成部分是工业软件领域的关键核心技术是制造业数字化转型的底座和操作系统

新质生产力理念的精髓是:加快发展数字经济,促进数字经济和实体经济深度融合;推动制造业向数字化、智能化、绿色化、服务化转型升级;构建绿色低碳循环经济体系。

图 1 全流程仿真软件涵盖产品设计阶段 - 工艺规划阶段和服役使用阶段

全要素全流程仿真软件(图 1)是工业制造业 “新质生产力” 的重要组成部分,是工业软件领域的 “关键核心技术”,是制造业数字化转型的 “底座” 和 “操作系统”。同时还是工业制造领域科技创新的核心工具。该技术涵盖研发新材料、优化并积累工艺大数据、快速设计制造新产品与新零部件的行业流程经验、以及预判新产品、新型号整体质量与关键零部件使用时效性等关键数字化智能化技术手段。

在制造业环境下,新质生产力主要体现在智能制造、绿色制造、服务型制造等先进制造模式上,其核心驱动为数字化、网络化、智能化。

当前,中国工业正从跟跑者向领跑者转变,前面是缺乏前人经验可循的 “无人区”,自主探索成为首要任务。这是要求我们重新梳理思路,大胆创新,借助经实践验证的数字化技术,构建新型 “AI + 制造” 技术转型框架,支持 “数字化样机技术”,实现虚实互照、微观与宏观并行、实验与仿真共用的制造业转型 “新质生产力”。

一、全面质量管理 TQM 和全要素全流程仿真技术理念

(一)全面质量管理(TQM)

全面质量管理 TQM 的核心思想是 “全员、全过程、全企业” 的质量管理,强调以预防为主,持续改进。传统实施手段是在产品样品制造完成后,通过各类检测及试验手段,检验并预测产品是否符合设计要求。事前预防而非事后补救,是 TQM 的核心要义。

全要素全流程仿真软件具备三大核心能力:

1.全流程覆盖:贯穿产品全生命周期,涵盖设计、材料选用、工艺优化规划、生产制造流程以及服役使用过程中的力学性能、疲劳裂纹断裂使用寿命预判等所有环节;

2.全要素集成:在现实与虚拟环境中,整合并模拟产品几何结构、材料物理特性、模具设计使用、生产设备参数和加工工艺的关键要素等;

3.本质属性:基于数据的高保真数字孪生核心工具,依托国内外传统经验大数据构建专家指导系统,为高质量、最优化的生产加工提供支撑。

二、全要素全流程仿真软件技术赋能全面质量管理的路径

我国制造业正在由大转强、由强向领先一代甚至多代跨越的关键转折期。头部制造业企业从传统来料加工模式,迈入无前人经验可借鉴的 “自主决策” 阶段 —— 需自主制定优化参数流程,而非依赖主机厂指定材料及加工工艺参数。传统制造模式存在明显痛点:设计缺陷往往在样本试生产甚至批量生产阶段才被发现,如产品设计阶段无法预判潜在问题,导致后期修改成本高;生产过程中数据不连贯,难以实现全流程追溯。

全要素全流程仿真软件作为支撑制造业全面质量管理的核心工具,通过构建与物理世界完全同步的数字虚拟世界,将质量管理的理念从 “事后检测” 彻底升级为 “事前预测、事中控制、事后分析” 的闭环智能模式。其与 TQM 的深度融合,体现在产品全生命周期各环节,且始终紧扣 TQM “事前预防” 的核心原则。同时,针对技术实施中可能面临的数据整合难题与员工培训需求,需同步推进 “打破信息孤岛” 与 “专业人才培养”,最终实现闭环质量管控,帮助决策层聚焦长期收益而非短期成本。

此外,全流程仿真是数字技术与实体经济深度融合的典型范例,是构建 “数字孪生” 工厂和产品的关键支撑:通过虚拟调试、工艺优化直接驱动智能制造;通过模拟能耗、材料使用及排放,优化绿色设计和绿色工艺,助力绿色制造。发展 “新质生产力” 的核心在于以科技创新引领产业创新,全要素全流程仿真软件既是科技创新的成果,也是驱动各产业创新的核心工具。它通过构建数字孪生体,实现制造业全生命周期的前瞻性预测与优化,是将 “高科技” 转化为 “高效能” 和 “高质量” 的生动实践。构建自主可控的仿真软件体系,不仅是提升企业质量竞争力的内在需求,更是保障我国产业链供应链安全、实现科技自立自强的战略举措。

(一)产品设计阶段:以虚拟验证筑牢质量根基

“质量源于设计”,此阶段需充分考量产品物理结构、适宜材料选择及可加工性能等核心要素。传统制造模式下,设计单位、制造企业与最终用户常隶属于不同的集团组织架构,沟通存在隔阂且不充分,导致 “重设计、轻制造” 现象频发,最终产品难以满足使用单位需求,因此,全要素全流程仿真软件通过以下方式赋能设计阶段质量管理:

1.性能与可靠性仿真:借助有限元分析、计算流动体动力学等技术,在虚拟环境中模拟产品在各类极端工况下的应力、疲劳、热管理等性能,确保设计方案满足质量要求;

2.公差与配合分析:开展虚拟公差堆栈分析,提前预测零件装配间隙与干涉问题,从设计源头避免 “装不上”“异响” 等装配质量缺陷;

3.可制造性设计与可装配性设计:在设计阶段就模拟制造和装配过程,检查产品结构是否易于生产、是否易于安装,避免 “设计得好但造不出、装不好” 的问题。

对 TQM 的支撑价值:将质量管控点前移至设计源头,从根本上杜绝设计缺陷,真正实现 “预防为主” 而非 “事后检测”。

(二)工艺规划阶段:以参数优化固化质量标准

传统工艺规划高度依赖经验,新工艺参数需通过反复物理试错验证,存在效率低、稳定性差的问题。全要素全流程仿真软件通过多场景应用,推动工艺规划向 “数据驱动、精准优化” 转型:

1.工厂布局与物流仿真:优化设备布局与物料流动路径,减少不必要的搬运与等待环节,降低物料磕碰损伤风险,保障生产节拍稳定,为质量稳定提供环境支撑;

2.机器人加工与焊接仿真:模拟机器人运动轨迹、可达性及加工参数,优化编程方案,避免碰撞事故,确保加工精度与焊接质量的一致性;

3.多工艺仿真优化:针对锻造、注塑、铸造、冲压、钣金等关键工艺,模拟材料填充、冷却、翘曲等过程,提前预测缩孔、变形、飞边等缺陷,并优化温度、压力、速度等工艺参数,保障成形质量;

4.数字孪生联动:将仿真模型与生产线实时数据(如传感器数据、MES 系统数据)对接,新订单生产前在数字孪生体中 “预演” 全流程,预判质量风险(如设备瓶颈、节拍不匹配)并提前调整。

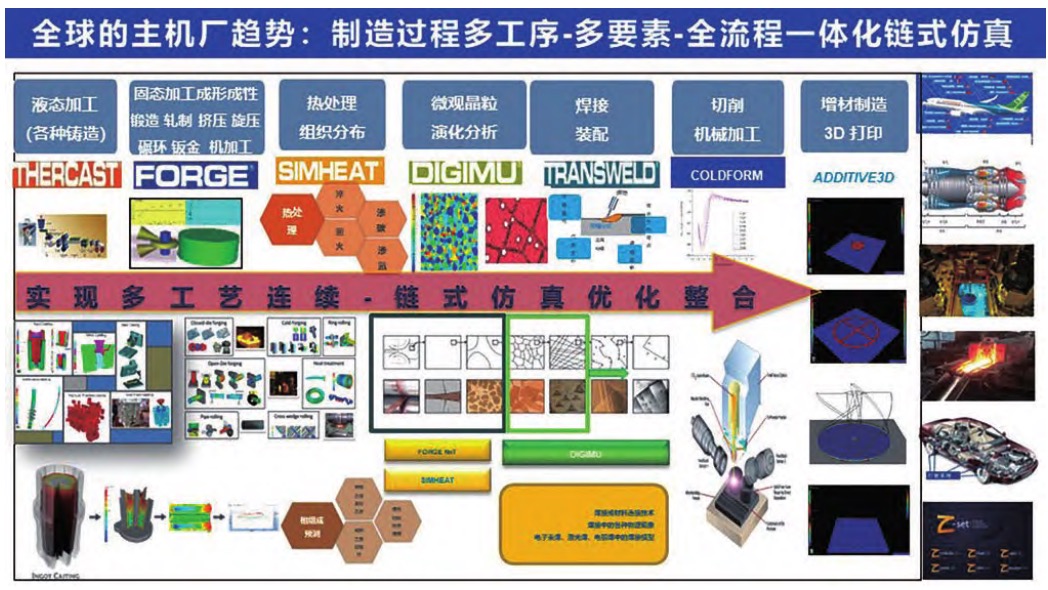

图 2 全要素全流程链式仿真必须实现各个工艺阶段产品内在质量数据的无缝传递

对 TQM 的支撑价值:在虚拟环境中验证并优化工艺方案,确定最稳定、可靠的工艺窗口,将最优参数固化为标准作业程序,实现过程标准化;同时通过事前验证与动态优化,减少非计划停机,确保生产系统以最佳状态运行,保障产品质量稳定性。

(三)分析与持续改进阶段:以数据驱动提升质量水平

传统质量问题分析依赖经验与有限检测数据,难以复现问题场景,导致根因定位困难。全要素全流程仿真软件为 “数据驱动的持续改进” 提供核心支撑:

1.质量问题复现与根因分析:出现质量问题时,将生产参数与环境数据输入仿真模型,复现问题发生的完整过程,精准定位缺陷由设备、工艺参数还是材料因素导致;

2.“What-If” 分析与方案优化:在仿真模型中便捷测试各类改进方案(如换用新设备、调整工艺参数、改变生产顺序),评估其对质量、效率、成本的影响,选择最优的改进路径,实现科学的、数据驱动的持续改进。

对 TQM 的支撑价值:为 “全员、全过程” 的持续改进提供科学 “沙盒环境”,使改进活动基于数据而非猜测,大幅提升改进的有效性和效率。

三、全要素全流程仿真软件的技术基础与实践案例

(一)核心技术基础

1.材料数据库建设:基础数据库是工业软件的基石。欧美国家起步较早,通过材料成形研究中心、工业企业及相关研究院合作,已构建涵盖超过 1500 种金属材料(包括高温合金、钛合金、铝合金等高端合金)的基础数据库;同时具备与 JMatPro、ThermalCalc、Pandat、FactSage 等国际材料数据库厂商的无缝接口,支持国家自主可控材料基因库建设,助力企业构建行业独家数据库,保障工艺仿真分析的准确性与工程化应用。

2.基于模型的系统工程(MBSE):依托先进的 MBSE 多学科复合优化平台,为三维数字产品设计、工艺优化建模、生产制造全生命周期提供多学科、多目标复合优化能力,融合仿真、实测等多源数据模型,为数字孪生提供结构基础。

3.专业实验与检测能力:凭借近七十年专业实验室运营经验,具备材料本构、热物理参数等数据提取及运用能力;结合残余应力、微观缺陷等检测数据开展量化分析,为产线提供直接的质量筛查与工艺改进标准依据,并可与供应链管理方案协同。

4.全流程物理仿真诊断:采用成形成性及增、减材多工艺连续物理建模与寿命预测技术,实现工艺及使用过程的可预测、可优化、可验证、可评价;支持工艺链路全流程分析、材料研发宏观 - 微观跨尺度分析、产品制造及使用寿命全生命周期分析以及供应链精准化管理。

(二)国际实践案例:法国 TRANSVALOR 公司技术体系

法国 TRANSVALOR(传威科技)公司拥有 45 年发展历史,其技术支撑源于法国巴黎高等矿业学院(成立于 1783 年)、法国航空航天研究院(ONERA,成立于 1946 年)、法国赛峰集团(SAFRAN,成立于 1905 年)、欧洲空客集团(AIRBUS,成立于 1970 年)、法国国家材料成形研究中心(CEMEF,成立于 1974 年)、安赛乐米塔尔钢铁集团、阿尔斯通、法国核电集团、法德头部汽车集团等 800 余位科学家近 80 年的技术经验结晶。其产品体系是全球头部制造业企业、欧美日韩多所头部大学及研究所 “政 - 产 - 学 - 研 - 用” 密切合作的成果,是世界知名的全要素全流程仿真技术产品,可实现多场耦合的工业界实用仿真平台(图 3),成为世界头部制造业企业核心智能制造的基石。

图 3 法国传威科技公司科研团队参与全球最新的大涵道航空发动机的材料设计和加工优化研发工作

(三)技术覆盖范围

TRANSVALOR 全要素全流程仿真技术产品(含材料及成形工艺一体化仿真平台)具备广泛的工艺覆盖能力:

1.金属材料工艺:涵盖铸造、锻造(自由锻、模锻)、焊接、微观组织结构演变分析预测、疲劳寿命分析预测、特种成形(旋压、电磁成形)、轧制、挤压、机加工、拉拔、热处理、冲压、成本优化、注塑、浇注、压延等;

2.非金属材料工艺:在高分子聚合物、复合材料、玻璃及橡胶等加工工艺领域保持世界领先地位;

3.延伸能力:支持制造业结构设计与优化、新材料研发、国产工业材料准确本构特性分析等。

(四)经济效益验证

实践表明,将该数值模拟技术引入新材料研发与加工制造过程,在提升产品质量稳定性、缩短工艺定型周期、节省材料成本等方面具有显著经济效益。

(五)全球头部主机厂应用趋势

全球头部工业主机厂普遍采用全要素全流程仿真软件,核心原因在于其可确保最终产品质量符合要求且具备最优使用性能,同时加快新产品迭代速度,避免被市场淘汰。具体价值体现在:

1.打破协作隔阂:以最终客户需求为中心,消除设计、生产、使用单位间的沟通壁垒,将产品性能要求贯穿设计、选材、加工制造、检测监测全流程;

2.支持多技术融合:为数字样机、数字孪生技术提供支撑,实现宏观与微观结合、测试与仿真结合、虚拟与实践结合的整体思维;

3.推动全员参与:为设计、工艺、生产、质量等部门提供统一可视化协作平台,实现数据在各工序无缝传递,保障全流程质量提升;

4.全要素系统优化:将 “人、机、料、法、环、测” 全要素集成于新型大模型,从系统角度优化整体质量,使决策与绿色制造基于数据而非直觉或传统经验;

5.协同供应链管理:将产业链上供应商的零部件模型纳入总体仿真,协同优化供应链,共同保障最终产品高质量。

图 4 用成熟的工业机理模型和先进算法支持中国“AI+ 制造”的工业垂类模型训练和形成

四、全要素全流程仿真软件与 “AI + 智造” 的协同发展

我国大力倡导的 “AI + 智造”,需以全要素全流程仿真软件为关键支撑(图 4)。当前,制造业企业对材料数据与工艺数据高度保密,导致 “AI + 智造” 创新发展面临数据短缺瓶颈 —— 工业数据常为小样本数据,难以满足 AI 模型训练需求。

对此,需另辟蹊径:通过优秀且精准的全要素全流程仿真软件,模拟生产过程并获取关键节点数据,为 AI 垂类模型训练提供数据支撑,保障模型准确性。这一协同模式,为 “AI + 智造” 在数据敏感型行业的应用提供了可行路径。

五、结束语

全要素全流程仿真技术产品的国产化与广泛推广,已成为保障我国制造业自主可控、产业链供应链安全的紧迫任务。唯有构建自主仿真软件体系,才能摆脱对国外技术的依赖,为制造业高质量发展提供核心技术支撑。未来,以全要素全流程仿真为代表的数字技术,将与人工智能、大数据深度融合,持续赋能制造业转型升级。这既是技术发展的必然趋势,也是响应中央号召、加快发展以智能化、绿色化、高端化为特征的新质生产力的必然要求。

值此中国制造业“十四五”规划收官、向“十五五” 规划过渡的关键节点,深入研究、探讨并规划优秀工业软件如何更好支撑企业全面质量管理体系与“AI + 制造”创新发展,结合行业与企业实际应用场景推进技术落地,是全体业内专家与从业者需共同努力的战略方向。让我们携手推动仿真技术深度应用,以“质”为擎,点燃制造业新质生产力的强大引擎,为制造强国建设奠定坚实的高质量发展根基。

作者:法国传威科技公司 雷迅

暂无评论,等你抢沙发