导语:如果说传统AI是存在于屏幕与代码中的数字灵魂那么物理AI便是为这一灵魂赋予了可感知可行动可交互的肉身让人工智能真正扎根现实世界实现从统计猜测到物理推理从被动响应到主动决策的本质跨越

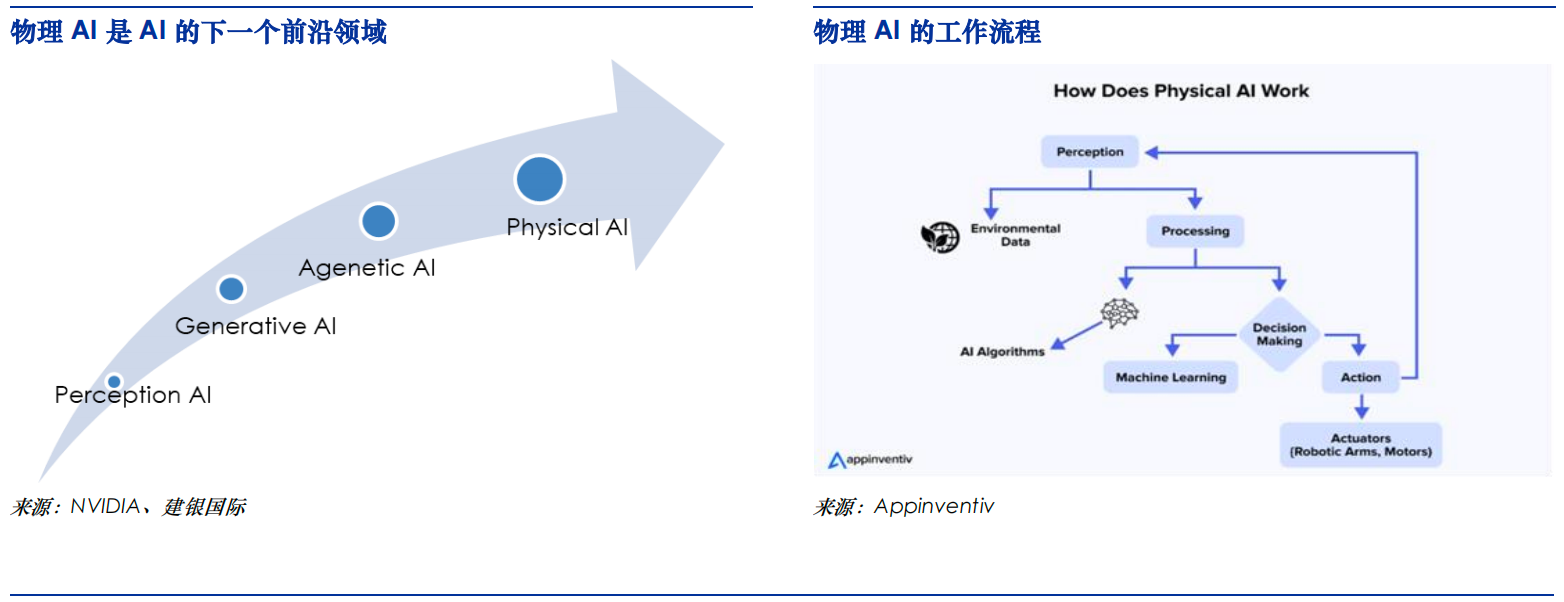

在人工智能技术历经数轮爆发式发展后,其正从纯粹的数字领域向物理世界深度延伸,物理AI 作为AI基础设施的工业前沿方向,成为打破现有技术瓶颈、推动智能产业从自动化走向自主化的核心驱动力。如果说传统AI是存在于屏幕与代码中的“数字灵魂”,那么物理AI便是为这一灵魂赋予了可感知、可行动、可交互的“肉身”,让人工智能真正扎根现实世界,实现从“统计猜测”到“物理推理”、从“被动响应”到“主动决策”的本质跨越。

一、AI的下一站:走出数字高原,镀上物理肉身

当前,大语言模型、计算机视觉等传统AI技术的发展已触及“数字高原”——在纯数字环境中,模型的性能提升逐渐陷入边际效应递减,甚至出现“编造信息”“脱离现实常识”等固有问题。究其根源,是纯数字AI缺乏对真实世界物理规律、空间关系和交互逻辑的理解,没有建立起贴合现实的“世界模型”。而物理AI的核心价值,正是为人工智能提供“接地”能力,让其走出数字孤岛,在数字与物理的融合空间中实现更高级的智能进化。

Meta前首席AI科学家扬・勒丘恩 (Yann LeCun) 曾指出,纯数字大型语言模型的本质是对海量文本的统计学习,而非对事物本质的理解,这也是其产生“幻觉”的关键原因。物理AI通过融合多模态感知、物理规律建模、实时环境交互等技术,让AI能够基于现实世界的规则进行推理,从根本上改变了AI的决策逻辑。

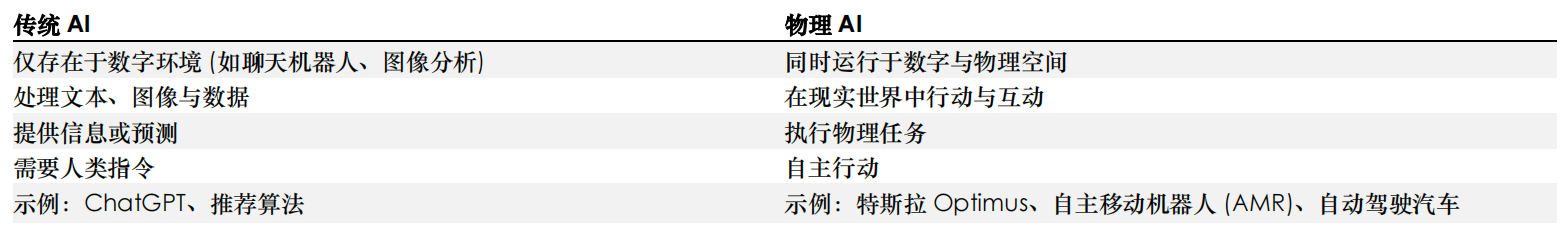

《注意力就是一切》(2017)的合著者利昂・琼斯 (Llion Jones) 则从智能的诞生本质给出了核心观点:真正的通用智能,并非源于单纯的计算与数据处理,而是源于智能体与物理环境的感知-行动闭环。人工智能的自主性,只能在与现实世界的互动中诞生——通过感知环境变化、做出行动决策、接收行动反馈、优化决策模型的循环,AI才能形成自主的判断与行为能力,而非单纯执行人类预设的指令。

斯坦福大学李飞飞教授将物理AI的核心能力定义为空间智能,即机器理解三维物理规律与现实常识的能力。这种能力让机器在与物理世界交互前,就能基于对规律的认知做出预判:比如知道玻璃试剂瓶易碎而选择轻拿轻放,知道机械臂的运动轨迹会受重力影响而提前调整,这种对物理世界的“常识性理解”,是物理AI区别于传统AI的核心特征。

二、传统AI与物理AI:核心特征与应用场景的本质差异

传统AI与物理AI并非替代关系,而是人工智能发展的不同阶段,二者在运行空间、处理对象、核心功能、行动逻辑等方面存在本质区别,其应用场景也从数字服务延伸至物理实践,真正实现了AI从“提供信息”到“执行任务”的跨越。

传统AI与物理AI对比

传统AI的价值在于提升数字领域的效率,解决“信息如何处理”的问题;而物理AI的价值则在于打通数实壁垒,解决“如何在现实世界行动”的问题,这也让AI的应用边界从互联网、金融、传媒等数字领域,延伸至制造、交通、能源、物流等实体经济核心板块。

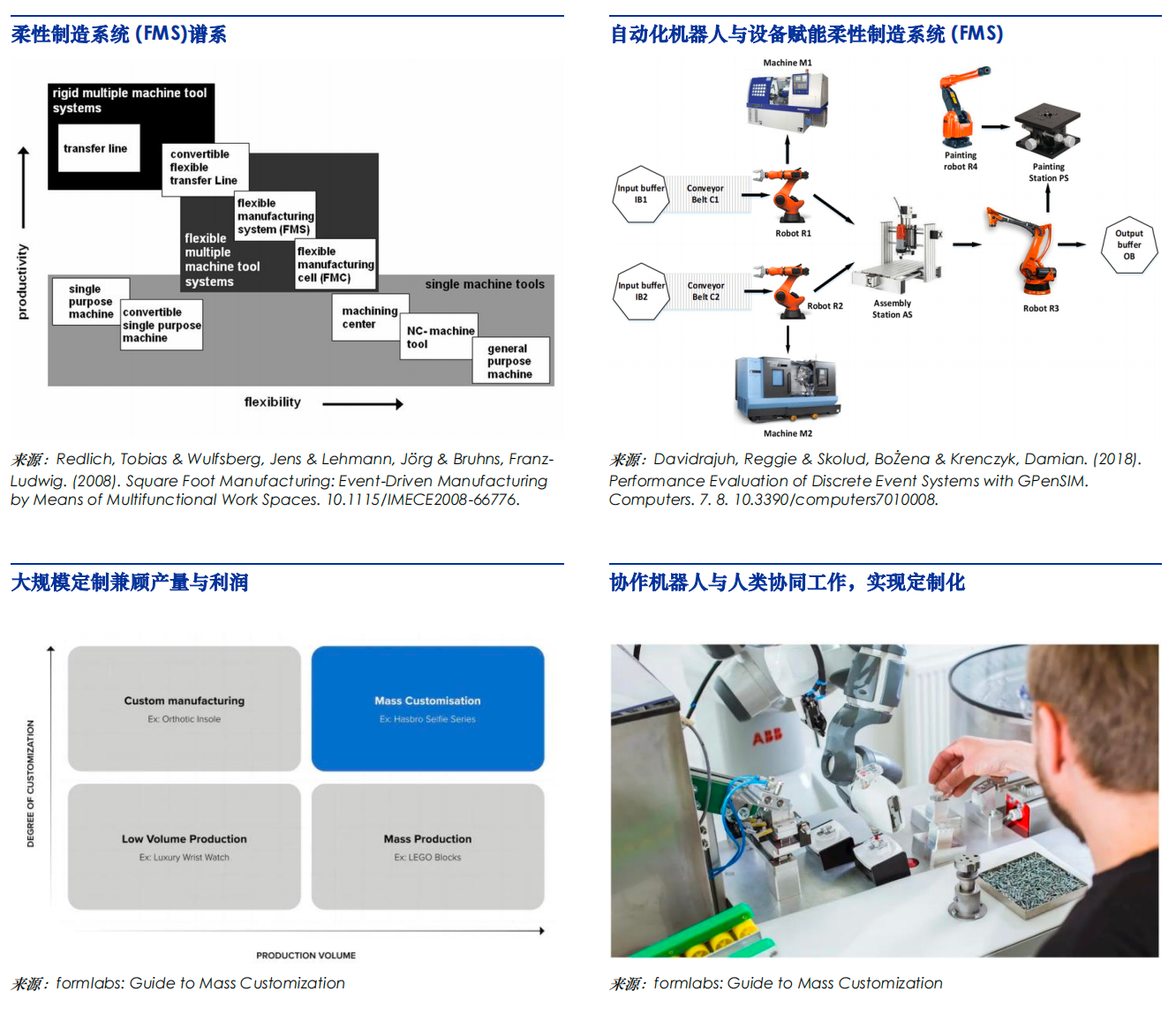

三、从自动化到自主化:物理AI的工业进化逻辑

工业领域是物理AI落地的核心场景,其从“刚性自动化”到“概率自主化”的进化,本质上是制造业对智能生产的核心需求驱动,也是物理AI技术突破数据、场景、技术三大壁垒后的必然结果。物理AI为工业生产带来的,不仅是生产效率的提升,更是生产模式从“标准化批量生产”向“个性化大规模定制”的根本性变革。

(一)打破数据壁垒:多模态物理数据成为新的核心生产资料

纯数字大语言模型的发展已逐渐面临数据枯竭问题——互联网上的文本、图像等数字数据已被大规模挖掘,模型的性能提升难以再通过简单的“数据堆砌”实现。而物理AI的发展,将核心数据来源转向了现实世界的多模态物理数据:机械臂的扭矩变化、传感器的触觉反馈、生产设备的三维空间动力学数据、产品装配的力觉信息等。这些数据无法在数字真空中获取,只能通过AI与物理世界的实时交互产生,也成为了工业智能下一阶段发展的核心生产资料。

(二)依托工业场景:工厂成为物理AI的最佳训练场

物理AI的核心难题,是实现从“仿真训练”到“现实应用”的跨越,而工业工厂则成为了解决这一难题的完美训练场景。一方面,工厂环境具备高度的可控性,能够通过安全防护措施规避AI试错过程中的风险,为物理AI的反复训练提供稳定的环境;另一方面,工厂生产过程中存在大量的“边缘案例”——非标准化的生产场景、设备的突发故障、物料的细微差异等,这些复杂场景能够为物理AI提供丰富的训练数据,让模型在反复的感知-行动闭环中不断优化,最终实现从“仿真”到“现实”的无缝衔接。

(三)实现自主生产:柔性生产线成为工业智能的核心形态

传统工业生产的刚性自动化,本质是基于确定性脚本的机械重复——设备按照人类预设的固定程序运行,只能完成标准化的批量生产,无法适应个性化的生产需求。而物理AI推动的概率自主化,则让生产设备具备了自主决策、自主调整的能力:通过对生产环境、物料状态、产品需求的实时感知与物理推理,设备能够自主调整运行参数、改变操作流程、适配不同的生产需求,最终实现**“批量为1”的大规模定制**。这种柔性生产线,让制造业能够在保证生产效率的同时,满足个性化、多元化的市场需求,成为工业4.0的核心形态。

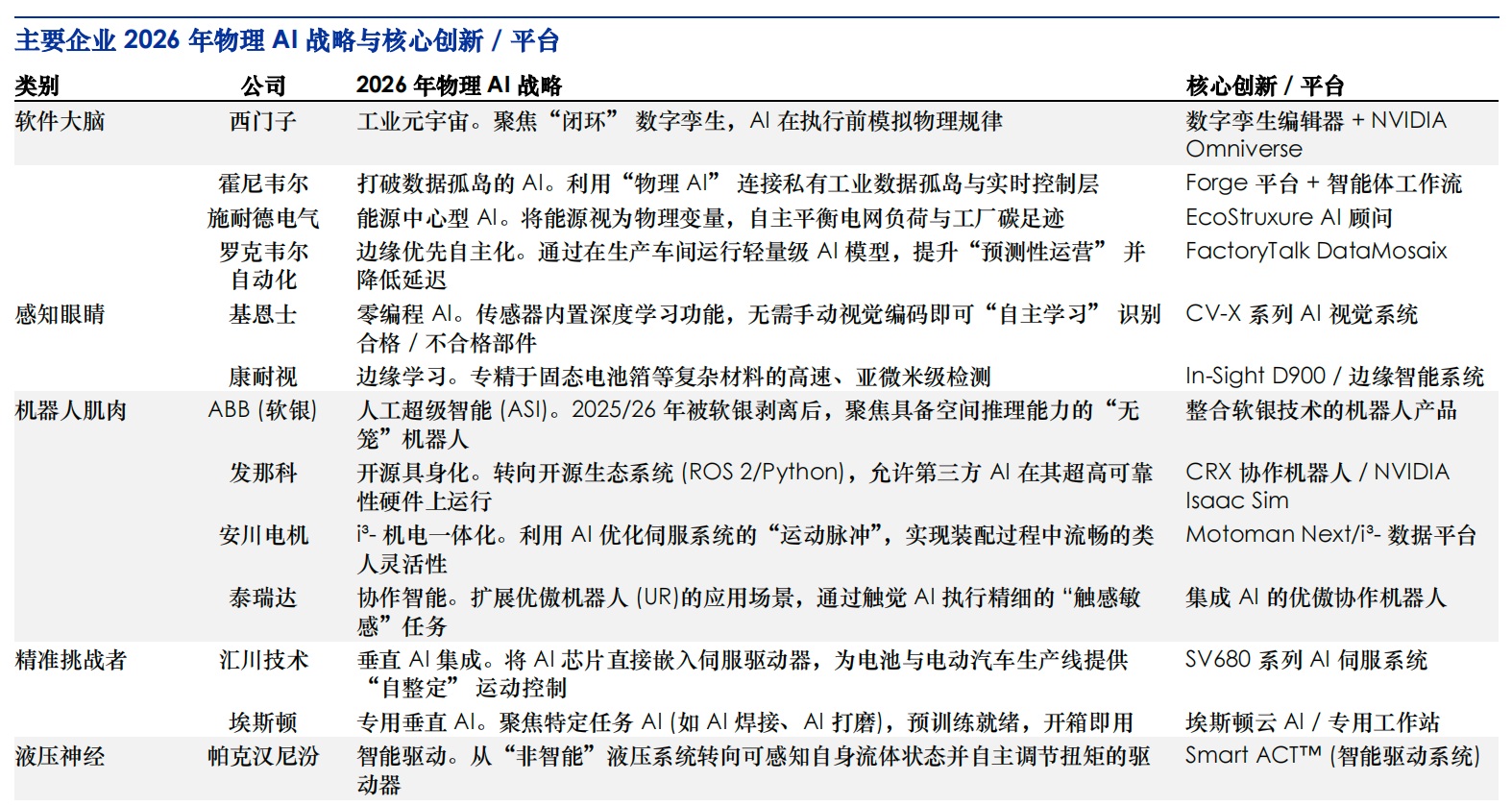

四、核心企业2026年物理AI战略布局

2026年成为物理AI技术落地与商业化的关键节点,全球各领域龙头企业基于自身技术优势与产业布局,制定了差异化的物理AI发展战略,覆盖软件大脑、感知眼睛、机器人肌肉、精准挑战者、液压神经五大核心类别,从底层算法、感知技术、硬件设备、垂直应用、动力系统等维度,构建起物理AI的全产业链技术体系与平台生态。各企业的核心创新均围绕“数实融合”“自主化”“场景化”展开,推动物理AI从技术研发走向工业规模化应用。

主要企业2026年物理AI战略与核心创新/平台

(一)软件大脑:为物理AI打造核心决策与模拟平台

软件大脑类企业聚焦物理AI的数字核心层,通过数字孪生、工业元宇宙、边缘智能、数据融合等技术,为物理AI构建“先模拟、后执行”的决策体系,实现数字世界对物理世界的精准映射与提前预判,是物理AI的“大脑中枢”。

1.西门子:以工业元宇宙为核心,聚焦“闭环”数字孪生技术,让AI在执行物理任务前,先在数字孪生模型中模拟物理规律与运行过程,提前规避风险、优化流程,核心平台为数字孪生编辑器+NVIDIA Omniverse。

2.霍尼韦尔:主打打破数据孤岛的AI,利用物理AI技术连接企业私有工业数据孤岛与生产实时控制层,实现数据的高效流通与智能分析,核心平台为Forge平台+智能体工作流。

3.施耐德电气:推出EcoStruxure AI顾问,打造能源中心型AI,将能源消耗作为核心物理变量,让AI自主平衡电网负荷与工厂碳足迹,实现生产效率与绿色低碳的双重优化。

4.罗克韦尔:坚持边缘优先自主化战略,通过在生产车间部署轻量级AI模型,减少数据传输延迟,提升工厂“预测性运营”能力,能够提前预判设备故障、优化生产节奏,核心平台为FactoryTalk DataMosaix。

(二)感知眼睛:为物理AI赋予精准的环境感知能力

感知眼睛类企业聚焦物理AI的感知层,以高精准传感器、机器视觉为核心,让物理AI能够快速、准确地感知物理环境的细微变化,是物理AI与现实世界交互的“视觉神经”,也是实现自主决策的前提。

1.基恩士:推出零编程AI视觉系统CV-X系列,传感器内置深度学习功能,无需人工进行视觉编码,能够自主学习并识别合格/不合格部件,大幅降低工业视觉的应用门槛。

2.康耐视:深耕边缘学习技术,打造In-Sight D900/边缘智能系统,专精于固态电池箔等复杂新材料的高速、亚微米级检测,满足高端制造对感知精度与速度的双重需求。

(三)机器人肌肉:为物理AI打造高灵活度的物理执行硬件

机器人肌肉类企业聚焦物理AI的执行层,以人形机器人、协作机器人、工业机械臂为核心,打造具备空间推理能力、类人灵活性的物理执行硬件,让物理AI的决策能够转化为精准、灵活的物理行动,是物理AI的“肌肉骨骼”。

1.ABB(软银):2025/26年被软银剥离后,聚焦人工超级智能(ASI)研发,打造具备空间推理能力的“无笼”机器人,核心产品为整合软银技术的机器人产品,实现机器人的高自主化与高安全性。

2.发那科:推行开源具身化战略,转向ROS 2/Python开源生态系统,允许第三方AI模型在其超高可靠性的工业硬件上运行,实现硬件与算法的生态化融合,核心产品为CRX协作机器人+NVIDIA Isaac Sim。

3.安川电机:打造i-机电一体化技术体系,利用AI优化伺服系统的“运动脉冲”,让机械臂等设备在装配过程中实现流畅的类人灵活性,核心平台为Motoman Next/i-数据平台。

4.泰瑞达:深耕协作智能,扩展优傲机器人(UR)的应用场景,通过触觉AI技术让机器人具备精细的“触感敏感”能力,能够完成高精度、高柔性的装配与操作任务,核心产品为集成AI的优傲协作机器人。

(四)精准挑战者:国产龙头企业的垂直领域突破

精准挑战者类以国产工业智能龙头企业为核心,依托对国内制造业场景的深度理解,聚焦垂直领域的物理AI集成与应用,通过芯片、伺服系统、专用算法的深度融合,实现物理AI在电池、新能源汽车、焊接、打磨等细分领域的规模化落地,成为物理AI国产化的核心力量。

1.汇川技术:主打垂直AI集成,将AI芯片直接嵌入伺服驱动器,为电池与电动汽车生产线提供“自整定”运动控制,核心产品为SV680系列AI伺服系统,适配新能源制造的高要求。

2.埃斯顿:聚焦专用垂直AI,研发AI焊接、AI打磨等特定任务的AI模型,模型预训练就绪、开箱即用,大幅降低制造企业的应用成本,核心平台为埃斯顿云AI/专用工作站、Smart ACTTM智能驱动系统。

(五)液压神经:为物理AI打造智能可控的动力驱动系统

液压神经类企业聚焦物理AI的动力层,推动传统液压系统的智能化升级,让动力驱动设备具备感知、反馈、自主调节的能力,为物理AI的物理行动提供精准、可控的动力支持,是物理AI的“动力神经”。

帕克汉尼汾:主打智能驱动技术,推动传统“非智能”液压系统向智能液压系统升级,让驱动器能够感知自身流体状态,并根据物理任务需求自主调节扭矩,实现动力驱动的精准化、自主化。

五、物理AI的工业价值与未来趋势

物理AI作为AI基础设施的工业前沿,其不仅是人工智能技术的一次重要进化,更是实体经济与数字经济深度融合的核心载体。在工业领域,物理AI正在重构生产、制造、管理的全流程,推动制造业从自动化向自主化、从标准化向柔性化、从高耗能向绿色化转型,成为工业4.0的核心驱动力。

从未来发展趋势来看,物理AI将呈现三大核心方向:一是技术的深度融合,数字孪生、大模型、边缘计算、多模态感知等技术将与物理AI深度结合,进一步提升模型的物理推理能力与自主决策能力;二是生态的开放协同,像发那科的开源具身化战略一样,硬件企业与算法企业的边界将逐渐模糊,开放的生态体系将成为物理AI规模化发展的关键;三是场景的全面渗透,物理AI将从汽车、电池等高端制造领域,向家电、纺织、物流等传统产业渗透,成为全行业的通用智能基础设施。

可以预见,随着物理AI技术的不断突破与商业化落地,人工智能将真正走出屏幕,扎根于物理世界的各个角落,不仅为工业生产带来革命性变革,更将推动整个社会向更高级的智能时代迈进。而在这一过程中,能够实现技术、场景、生态深度融合的企业,将成为物理AI时代的核心引领者。

根据《全球高端制造》2026年2月2日刊文改写而成。

暂无评论,等你抢沙发