导语:2026年软件定义制造已成为制造业转型升级的核心其核心逻辑是以工业AI智能体为核心载体打破传统制造的硬件边界数据孤岛与财务模式限制让软件成为决定制造效率产业竞争力与商业价值的核心要素

2026年,软件定义制造已成为制造业转型升级的核心,其核心逻辑是以工业AI智能体为核心载体,打破传统制造的硬件边界、数据孤岛与财务模式限制,让软件成为决定制造效率、产业竞争力与商业价值的核心要素。这一变革不仅重构了制造业的技术架构,更从商业模式、竞争壁垒、估值逻辑等维度,推动整个工业体系完成从硬件驱动到软件驱动的根本性转变,工业AI智能体的成熟落地则成为这场变革的关键抓手。

一、工业AI智能体三层架构

工业AI智能体的三大战略层架构,实现了制造业全局统筹与局部精准控制的深度融合,各层级智能体各司其职、协同联动,共同构成了现代化智能工厂的“智慧大脑+神经末梢”,让工业制造的决策与执行效率实现质的飞跃。

平台协调者:作为工业AI智能体体系的顶层核心,承担着“工厂大脑”的核心职能,其核心价值在于将制造企业内部分散的数据孤岛与系统壁垒彻底打通——涵盖企业资源规划(ERP)、产品生命周期管理(PLM)、车间执行系统(MES)、供应链管理系统等多类核心系统,将原本孤立的信息与指令整合为统一的对话、决策与指令层,实现全流程数据的互联互通与协同调度。

这类智能体以“多智能体系统”为核心形态,由中央协调者统筹管理各类细分功能的子智能体,子智能体分别负责代码生成、设备维护、物流调度、生产排程等具体环节,形成“总脑指挥、分脑执行”的高效模式。西门子的Industrial Copilot是该领域的典型代表,也是目前最接近“完整工厂大脑”的实践案例,其通过中央协调者的统一调度,让各子智能体在生产全流程中实现无缝协作,大幅提升了工厂整体的运营效率与决策精准度。

垂直领域专家型智能体:针对制造业不同细分行业的独特物理规律、生产流程与监管要求量身设计的专业化AI智能体,聚焦制药、能源、化工、冶金等对生产标准、安全规范、流程管控有极高要求的垂直领域,解决通用智能体无法适配的行业个性化问题。

这类智能体并非简单的“决策建议者”,而是具备自主决策与流程调控能力的专业执行者,能够深度契合行业生产逻辑,实现对生产流程的动态优化与自主平衡。施耐德电气通过AVEVA打造的智能体生态系统是典型范例,其聚焦可持续性与能源管理核心需求,不仅能为能源、化工等流程型制造企业提供能源优化建议,更能自主平衡流程工厂的化学物流调配与能源负荷分配,在保障生产效率的同时,实现能源消耗的精细化管控,契合双碳目标下制造业的绿色发展需求。

边缘原生智能体:工业AI智能体的“神经末梢”,直接嵌入机器人、数控机床、自动化产线等工业设备的“肉身”,实现边缘端的本地化智能决策,核心解决云端计算带来的延迟问题,满足工业制造中微秒级决策、实时响应与设备自主修复的核心需求。

这类智能体的核心优势在于无云延迟、实时交互、自主适配,能够直接解读设备运行数据与外部指令,快速做出决策并调控设备运行,同时具备设备故障的自我感知与自我修复能力。发那科的机器人搭载的“行为智能体”,可实时解读自然语言指令,实现人机的自然交互与设备的灵活调控;罗克韦尔自动化则聚焦“边缘智能体”研发,采用Nemotron Nano技术让智能体驻留于工业设备内部,能够实时感知生产过程中的材料偏差、设备运行误差,并立即做出修正,保障产线的稳定运行与产品的加工精度。

二、制造业的“苹果化”转型

软件定义制造的深入推进,推动工业硬件完成了类似消费电子领域的“苹果化”转型——工业机器与设备不再是单纯的硬件产品,而是成为承载订阅制“智能层”的物理载体,硬件的价值通过软件的持续迭代与服务不断释放,这一转变彻底重构了制造业的产品形态、升级模式与财务逻辑。

智能更新:传统制造模式下,工厂生产力的提升高度依赖硬件设备的更新换代,往往需要等待5-10年的硬件折旧周期,才能通过新设备投入实现生产效率的提升,升级周期长、成本高、灵活性差。而在软件定义制造的模式下,工厂无需再依赖硬件更新,而是通过订阅“智能更新”服务,实现生产力的持续、快速升级。

智能更新以云端交付的软件补丁、算法升级、功能迭代为核心形式,无需停机改造或硬件替换,即可在一夜之间完成对机器人路径规划、视觉识别精度、设备运行效率、能源消耗管控等核心能力的优化升级,让工业设备的性能始终保持在行业前沿,实现生产力的动态、高效迭代。

财务变革:工业硬件的“苹果化”转型,推动制造业的商业逻辑从波动的周期性产品销售(资本支出CapEx型) 转向持续的高毛利服务收入(运营支出OpEx型),这一转变对制造企业与硬件供应商而言,实现了双向的价值提升与共赢。

对制造企业(客户方)而言,订阅制的智能更新模式大幅降低了先进自动化技术的“准入门槛”——无需一次性投入巨额资金采购高端硬件设备,仅需通过持续的小额运营支出订阅软件服务,即可获得前沿的智能化生产能力,大幅优化了企业的现金流与成本结构,让中小企业也能享受到工业智能化的红利。

对硬件供应商而言,这一模式彻底改变了传统“一锤子买卖”的收入结构,创造了稳定、可预测的持续性现金流,且软件服务的高毛利特性大幅提升了企业的整体盈利水平;同时,持续的软件服务对接让供应商与客户形成了深度的绑定关系,提升了客户粘性与品牌忠诚度。

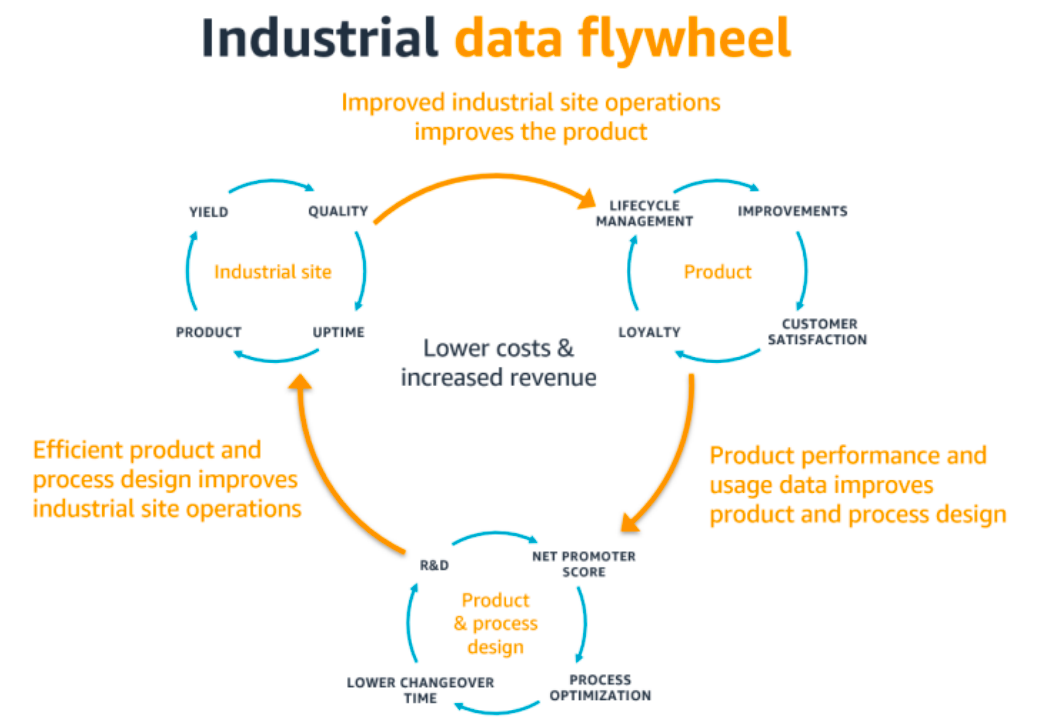

三、工业数据飞轮:新的竞争壁垒

2026年的制造业竞争,已彻底摆脱了单纯的硬件规格比拼阶段,数据防御能力成为企业构筑核心竞争优势的关键,而工业数据飞轮的形成与转动,则成为企业打造可持续竞争壁垒的核心抓手,数据的规模、质量与应用能力,直接决定了企业在行业中的竞争地位。

飞轮效应:工业数据飞轮的核心逻辑,是形成**“数据积累-模型优化-客户增长-更多数据”** 的正向闭环:企业掌握的制造业场景数据越多,通过数据训练出的工业操作系统与AI智能体就越智能、越能适配复杂的工业生产场景,具备更强的韧性与决策能力;而更优质的智能化解决方案,会吸引更多制造企业成为客户,客户在使用过程中产生的反馈与新的生产数据,又会持续反哺数据体系,让数据规模进一步扩大、数据质量进一步提升,进而推动工业操作系统与AI智能体的持续优化。

这一正向循环让头部企业的智能化能力不断强化,与行业追随者的差距持续拉大,形成强者恒强的竞争格局。

高转换成本:当制造企业将自身的生产逻辑、工艺流程、管理体系等核心要素深度集成到某一特定的工业操作系统后,会形成极高的转换成本——企业若更换其他工业操作系统,不仅需要重新完成系统的部署与调试,更需要重构生产逻辑与数据体系,耗费巨额的时间、资金与人力成本,这让企业一旦选择某一平台,便会形成深度的绑定。

对于掌握行业头部地位的平台企业而言,凭借最大规模的工业数据集,能够训练出最优质的工业操作系统与AI智能体,进而吸引更多客户,形成的“专有智能墙”成为行业追随者难以突破的核心壁垒。单纯依靠硬件规格提升的企业,因缺乏核心数据与智能模型的支撑,根本无法与掌握数据飞轮的头部平台抗衡,这也让数据成为2026年制造业竞争的核心护城河。

四、软件定义制造推动行业估值重估

软件定义制造带来的技术变革与商业模式转型,从根本上改变了制造业的财务状况与成长逻辑,让传统制造行业逐渐具备了科技行业的成长特性与盈利模式,进而推动整个行业迎来估值体系的重估,成为资本市场的核心关注方向。

SaaS模式:软件即服务(SaaS)的订阅制模式成为制造业软件服务的核心形态,持续的订阅收入替代了传统制造业周期性的硬件销售收入,让企业的现金流变得稳定、可预测,大幅降低了收益的波动性。与传统制造企业受行业周期、宏观经济影响较大的盈利特性不同,订阅制模式下的企业收入具备极强的抗周期属性,这一财务特性的改变,让制造企业获得了科技级的估值倍数,摆脱了传统制造业的低估值困境。

高粘性生态系统:工业AI智能体的深度应用,让工业软件从传统制造中的“附加组件”,转变为企业生产运营的关键任务核心——AI智能体深度融入生产、管理、物流、能源等全流程,成为工厂正常运行不可或缺的核心要素,构建起高粘性的产业生态系统。

AI智能体的自主决策与流程调控能力,让制造企业的生产效率与运营质量高度依赖于工业软件与智能体体系,而软件与智能体的持续迭代又会进一步深化企业的使用依赖,形成极强的客户锁定效应,为企业带来持续稳定的客户群体与收入来源。

高可扩展性:与钢铁、机械等传统制造行业不同,软件定义制造的核心载体是工业软件与AI智能体,这类产品具备高可扩展性的核心特性——一旦完成工业软件与智能体模型的研发,后续的软件更新、功能迭代与规模化推广,其边际成本近乎为零,无需像传统制造业那样投入巨额的原材料、设备与人力成本。

这一特性让企业能够在实现业务规模快速扩张的同时,保持成本的稳定,进而实现结构性的毛利率扩张,大幅提升企业的盈利水平与市场价值,这也是软件定义制造推动制造业估值重估的核心逻辑之一。

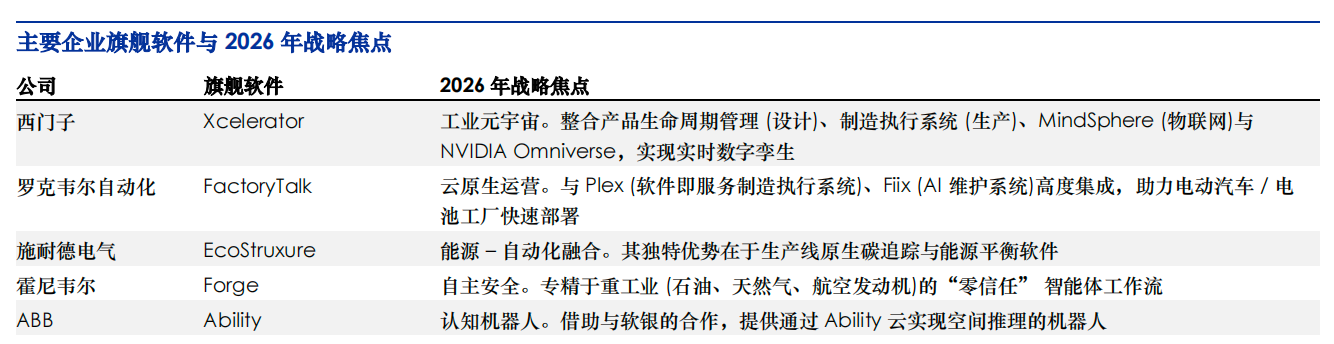

五、头部企业2026年战略布局

全球制造业头部企业纷纷围绕软件定义制造布局核心旗舰软件,并结合自身技术优势与行业积累,确定了2026年的核心战略焦点,各企业差异化的布局方向,也勾勒出软件定义制造的不同发展路径,成为行业发展的重要风向标。

综上,软件定义制造并非简单的“软件+制造”,而是制造业的一次全方位范式革命,其以工业AI智能体为核心,推动制造技术、商业模式、竞争格局与投资逻辑的全方位重构。在这一趋势下,掌握数据、软件与AI核心能力的企业,将成为制造业新一轮竞争的核心赢家,而整个制造业也将在软件的驱动下,朝着更智能、更高效、更绿色、更具韧性的方向持续演进。

暂无评论,等你抢沙发