导语:数字孪生不再是单一的技术工具更成为企业构建精准投资决策优化资产价值提升供应链韧性的核心台账为工业领域的资本配置提供可预测可验证可优化的数字化支撑

在工业4.0向工业5.0演进的关键阶段,资本支出的精准化、高效化成为制造企业降本增效、抵御行业周期风险的核心诉求。而数字孪生技术作为连接物理世界与数字世界的核心桥梁,正以全生命周期的数字化表征能力,重塑工业资产从研发、生产到运营、维护的全流程逻辑,推动制造业迈入零浪费资本支出的全新时代。数字孪生不再是单一的技术工具,更成为企业构建精准投资决策、优化资产价值、提升供应链韧性的核心台账,为工业领域的资本配置提供可预测、可验证、可优化的数字化支撑。

数字孪生是贯穿资产全生命周期的动态数字生命体

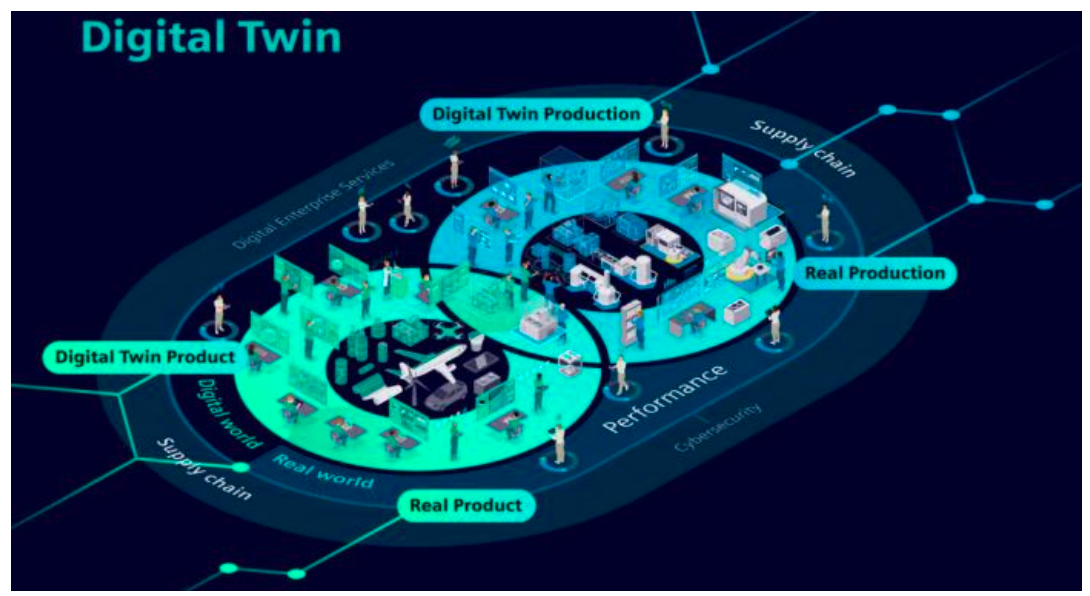

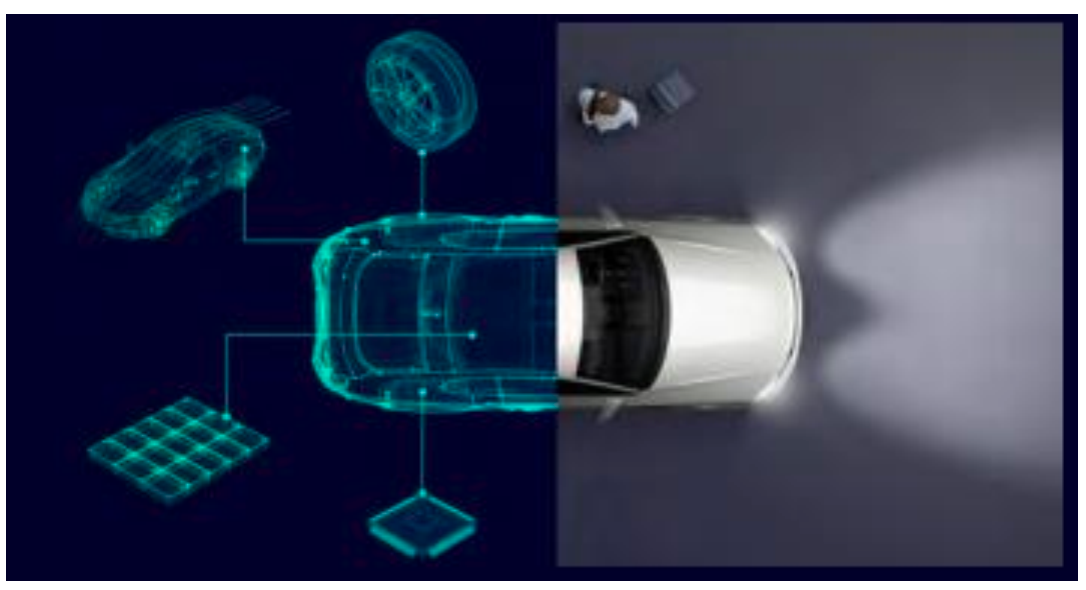

数字孪生的核心内涵,是对物理资产或流程进行1:1的数字化复刻与动态映射,其覆盖范围从单一的产品、机器设备,延伸至整条生产线、工厂园区,乃至跨区域、跨产业的整个供应链体系。与传统的数字化模拟不同,数字孪生并非静态的数字模型,而是贯穿资产全生命周期的动态数字生命体,从产品设计的概念阶段开始介入,伴随生产制造、落地运营、维护升级直至报废回收的全过程,实现物理世界与数字世界的双向数据流动、实时同步与智能交互。正是这种全生命周期的深度参与,让数字孪生能够在企业投入物理资本之前,就完成产品与生产系统的定义、测试与优化,从源头规避资本支出的盲目性,最大限度降低工业周期中的投资风险,让每一笔资本投入都能精准匹配企业的生产经营需求。

从“统计猜测”到“物理确定性”的逻辑转变

2026年,数字孪生技术的发展迎来关键突破,其核心升级在于从“统计猜测”到“物理确定性”的逻辑转变。过去的工业数字模型多依赖历史数据进行趋势预测,受数据样本、场景变化等因素限制,预测结果存在一定的不确定性,难以应对复杂多变的工业场景。而新一代数字孪生模型打破了这一局限,将工业AI的算法能力与基础科学定律深度融合,把重力、摩擦力、热负荷、流体力学等物理规律嵌入模型底层,让数字孪生能够基于客观物理规则推演资产运行状态,而非单纯依靠历史数据“推测”。这种物理优先于统计的技术逻辑,让数字孪生对资产未来运行结果的预测具备近乎绝对的确定性,为企业资本支出的决策提供了更坚实、更可靠的科学依据,从根本上解决了传统投资决策中“凭经验、靠猜测”的痛点。

在此基础上,扩展数字孪生(xDT) 成为企业管理层进行战略决策与风险管控的“假设分析”超级机器,其能力边界从单一资产的模拟延伸至整个生产体系与供应链的全局推演。在数字孪生构建的虚拟环境中,企业能够对生产线、供应链进行各类极端场景的压力测试——无论是电力浪涌、设备突发故障等生产端风险,还是原材料短缺、物流中断、地缘政治影响等供应链端风险,都能在虚拟世界中进行1:1还原与模拟。通过这种极端场景的推演,企业可以提前发现生产体系与供应链中的薄弱环节,针对性地优化资本配置,比如提前布局备用设备、建立多元原材料供应渠道等,让资本支出向风险防控、韧性提升倾斜,避免因突发状况导致的资本浪费与生产停滞。这种“先虚拟测试,后物理投入”的模式,让企业的资本支出规划更具前瞻性与抗风险能力。

当工厂完成物理建设并正式投产之后,数字孪生并未结束其价值使命,而是从“前期规划工具”转变为工厂运营的实时数字镜像,通过持续的产量优化实现资产价值的最大化,进一步挖掘资本支出的潜在价值。新一代数字孪生模型与工厂内的各类传感器、物联网设备深度联动,实现物理资产运行数据的实时采集、传输与同步,构建起“物理资产-数字模型”的实时数据反馈闭环。基于这些实时数据,数字孪生能够实现对设备的预测性维护:通过分析设备的运行参数、振动、温度等数据,提前预判设备的故障风险,在设备出现实际故障前进行精准维护,既延长了物理资产的使用寿命,又有效预防了非计划停机。据行业测算,2026年工业领域的非计划停机每小时成本高达26万美元,对于大型制造企业而言,一次非计划停机可能造成数百万甚至上千万的经济损失,而数字孪生的预测性维护能力,能够将这类损失降至最低,让前期的资本投入持续产生稳定的收益,真正实现“零浪费”的资本支出目标。

数字孪生在不同阶段对资本支出的优化

从西门子对数字孪生的层级、功能与影响的划分中,我们能更清晰地看到数字孪生在不同阶段对资本支出的优化价值:产品孪生聚焦于产品研发阶段,通过模拟热量、振动等“多物理场”环境,让产品设计与测试在虚拟世界中完成,彻底消除了传统研发中物理原型的反复制作,大幅降低研发阶段的资本投入;生产孪生则在生产布局阶段发挥作用,通过硬件安装前的虚拟调试与装配线虚拟蓝图设计,避免了传统生产线搭建中因设计失误导致的返工与设备调整,让生产端的资本支出更精准;性能孪生则贯穿运营全阶段,通过实时数据反馈闭环实现物理世界对虚拟模型的持续赋能,让数字模型自主优化生产参数,推动产量与生产效率的持续提升,让前期的资本投入持续释放价值。三个层级的数字孪生形成合力,覆盖了从研发到生产再到运营的全流程,实现了资本支出全生命周期的精准管控与价值优化。

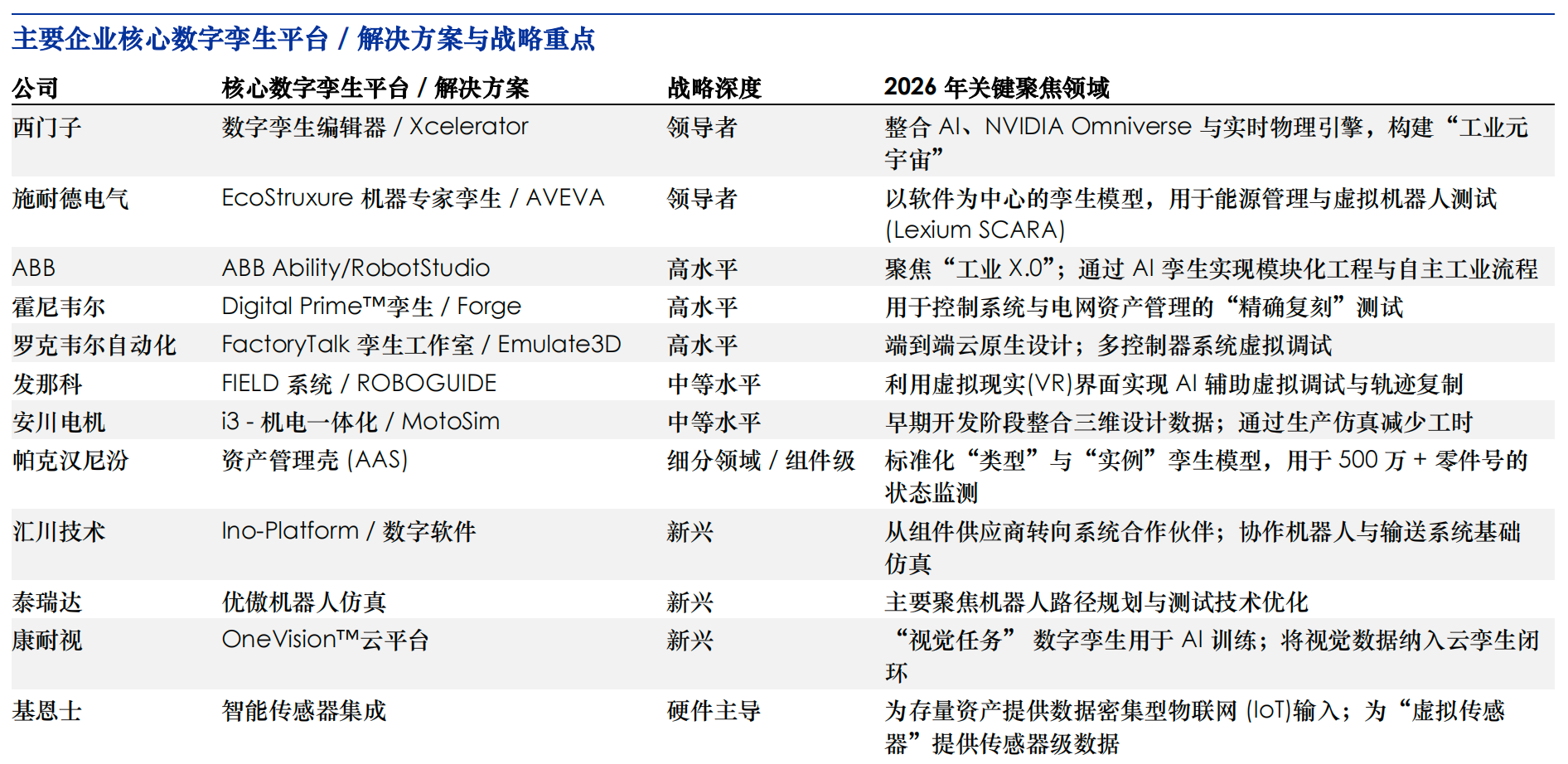

数字孪生引发工业自动化行业的投资逻辑重构

数字孪生技术的普及与升级,不仅重塑了制造企业的资本支出逻辑,更引发了工业自动化行业的投资逻辑重构,推动自动化企业从传统的硬件销售商向高价值的AI解决方案提供商转型,而这一转型也让数字孪生相关资产迎来估值重估的新机遇。

传统的工业自动化行业,核心盈利模式是一次性的硬件设备销售,企业的收入与利润依赖于新设备的持续出货,行业估值也多基于硬件制造的传统逻辑。而数字孪生技术的发展,让自动化领导者的业务模式发生根本性转变:从单纯销售机床、机器人、生产线等硬件设备,转向为制造企业提供包含数字孪生、工业AI、物联网在内的一体化AI解决方案。硬件设备成为数字孪生解决方案的物理载体,而数字孪生则成为硬件设备价值增值的核心抓手,这种模式让自动化企业与制造企业的合作关系从“一次性交易”转变为“长期深度绑定”。

在此基础上,数字孪生即服务(DTaaS) 成为自动化企业新的收入增长引擎,推动行业盈利模式从“一次性硬件收入”向“高毛利、持续性软件订阅收入”转型。制造企业通过数字孪生解决方案实现了资本支出的大幅节省,而这些节省的资本,一部分将以软件订阅、服务费用的形式回流至自动化企业,成为其持续稳定的收入来源。与一次性硬件销售相比,DTaaS模式具备更高的毛利率与更强的收入可持续性,能够有效平滑工业周期波动对自动化企业业绩的影响,让企业的收入增长更具确定性。这种盈利模式的升级,成为自动化企业价值提升的核心支撑。

更为重要的是,掌握数字孪生核心技术的自动化领导者,成为了连接虚拟世界与物理世界的核心桥梁构建者与运营者,这一能力构建起了极高的行业战略壁垒,也让企业理应获得更高的估值倍数。数字孪生的构建并非简单的技术叠加,而是需要融合工业AI、物联网、物理建模、大数据分析等多领域技术,同时还需要深入理解不同行业的生产工艺、物理规则与运营需求,这种“技术+行业Know-How”的双重能力,难以被新进入者复制。此外,自动化企业通过为制造企业构建数字孪生台账,积累了海量的工业数据与行业模型,这些数据与模型又会反哺数字孪生技术的迭代升级,形成“数据-模型-价值-更多数据”的正向循环,进一步巩固其行业领先地位。这种不可复制的战略壁垒,让自动化企业脱离了传统硬件制造的估值框架,进入AI解决方案提供商的高估值赛道,迎来估值的重估与提升。

数字孪生台账正成为制造业的标配

从行业发展趋势来看,数字孪生台账的构建与应用,已经成为制造业零浪费资本支出的核心标配,而其价值还将随着工业AI、元宇宙、云计算等技术的发展持续升级。未来,数字孪生将实现从“单一场景”向“全产业链”、从“企业内部”向“产业协同”的延伸,推动跨企业、跨行业的数字孪生互联,让资本支出的优化从单个企业延伸至整个产业生态。对于制造企业而言,拥抱数字孪生技术,构建精准的数字孪生台账,是实现资本支出零浪费、抵御工业周期风险的必然选择;对于资本市场而言,看清数字孪生带来的行业投资逻辑重构,把握自动化企业从硬件到AI解决方案的转型机遇,才能捕捉到工业数字化升级中的核心价值。

数字孪生的时代,工业资本支出的逻辑被彻底改写:从“先投入,后优化”的传统模式,转向“先虚拟,后物理,全周期优化”的全新模式。而数字孪生台账,正是这一模式的核心载体,它让每一笔资本投入都有迹可循、有果可测,让工业领域的资本支出真正迈入零浪费的新时代。

暂无评论,等你抢沙发