导语:我们在实际工作中逐步探索了一套行之有效的方法来保证质量六要素这些输入的稳定性和可靠性以�保过程的输出结果

1962 年,石川馨系统总结了质量管理七工具。他认为在任何制造过程中,以下五个方面都可能导致质量问题的产生:人、设备、材料、方法、环境。后来,人们增加了第六个因素--测量,形成现在的质量六要素:人、机、料、法、环、测(5M1E)。

因此,制造过程质量管理的核心就是如何减少来自质量六要素的过程变异,确保交付产品没有任何重大质量问题遗漏到顾客手中。即通过过程审核,将这些潜在的风险因素识别出来,消灭在萌芽状态;一旦发现问题,应及时采取围堵措施,避免问题蔓延恶化;通过过程预防,使过程处于可预测、稳定、受控状态;同时,持续推行过程改进,降低劣质质量成本。

我们在实际工作中,逐步探索了一套行之有效 的方法,来保证质量六要素这些输入的稳定性和可靠性,以确保过程的输出结果。

一、环境--最容易忽视的因素

环境对质量的影响比较容易被企业忽视,特别是在一些中小企业。而影响质量的环境因素很多,如照明、静电、磁性、温湿度、粉尘等。

企业应在达到一定照度的情况下保证工人的舒适度和安全性,使整个地面区域和工作面的照明等级达到均衡,从而保证产品质量。一般车间照明要求在400 ~1000 Lux 范围,仓库照明则为50 ~100 Lux,手机外观检验条件是1000±200 Lux。一些典型的工厂照明亮度要求如下:

(1)超精密作业、设计、制图、精密检查照明亮度标准3000 ~1500 Lux;

(2)设计室、分析、组立线、涂装照明亮度标准1500 ~750 Lux;

(3)包装、计量、表面处理、仓库照明亮度标准750 ~300 Lux;

(4)染色、铸造、电气室照明亮度标准300 ~150 Lux;

(5)进出口、走廊、通道、楼梯、厕所照明亮度标准150 ~75 Lux;

(6)太平梯、屋外动力设备照明亮度标准75 ~30 Lux。

静电是在物体表面固定的(不移动或缓慢移动的)电荷,对数据存储、半导体、电路板组装、显示器、光纤、洁净房、汽车工业、纺织业、印刷业、航天工业等行业来说,防静电(ESD)是极其重要的事情。静电放电的特点是高电压、强电场、瞬时大电流。因此,静电会使IC 的成品率下降,使硅片微区熔化,导致元器件损坏失效。静电预防的指导原则是:所有的导体进行接地(等势连接);控制非导体材料电荷转移;使用保护包装进行储存和转移。静电消除的方法有:传导(导电桌垫、静电鞋)、遮蔽(静电袋)、接地(设备工具)、中和(离子风扇)、增加环境湿度等。

有些设备在运行一段时间后,表面会产生磁性,这些磁性会吸附金属碎屑,从而导致磨损或损伤,因此必须定期消磁(demagnetization or degaussing)。比如冲压头就需要定期消磁,以免冲压产品缺陷,电脑显示器如果受磁,就会在受磁部位出现颜色失真、变色等情况。对此,可用消磁器定期进行消磁。

有些产品生产和测试过程对环境温湿度特别敏感,需要严格保证恒温、恒湿。同样地,如果清洁度控制不到位,对汽车整车性能和寿命会有直接影响。最直接表现为发动机早期磨损、制动系统阀体早期失效、转向系统老化、汽车表面出现早期锈蚀等。整车清洁度控制的重点为零部件内表面的异物(毛刺、颗粒物等)和外表面的清洁度(灰尘、漆渣、颗粒物等)。应主要从消除污染物、隔离污染物、零部件本身防护、标准化作业、车辆再清洁、油液跟踪监测等方面进行清洁度控制。

有些过程对空气中粉尘的要求很高,如电子行业和精密仪器行业等。这些行业通常都有一套严格的洁净房控制程序。所谓洁净房,是指一个封闭的区域,区域内部需要控制尘粒数、空气速度和方向、温度、湿度,以及气压。

对尘粒数要求,不同行业有不同的要求。一般的电子装配行业要求10 万级;手机视窗生产和外壳的高光喷涂要达到万级;电子行业非导电真空金属镀膜NCVM(Non-Conductive Vacuum Metallization)和物理气相沉积PVD(Physical Vapor Deposition)过程则需达到千级;至于高精密的半导体,则要达到百级或更低的程度。如果达不到对应的洁净要求,对质量的影响将是巨大的。

除了关心尘粒数,不同行业对尘粒大小的要求也是不同的。半导体行业关心的是>0.01μ 的尘粒是否导致电路板短路;医疗器官移植关心的是>0.2μ的尘粒是否堵塞血管;LCD、电视和医院关注的是 >0.5μ的尘粒是否对产品和人产生伤害;而球形轴承和机械行业关注的是>5μm 的尘粒是否导致机械损伤和外观缺陷。

为了对尘粒大小有一个直观的认识,以下列出一些典型的尘粒大小例子:烟0.5μ、脸部化妆粉1μ、面粉2μ、蜘蛛网3μ、水泥粉3μ、衣服纤维10μ、硬纸板30μ、皮肤屑40μ、海滩沙子80μ、头发直径100μ、针孔1200μ。

由此可见,环境因素对产品质量尤为重要,因此,环境管理对企业来说是一项非常重要的工作。有关环境管理的一个重要工具就是大家熟知的5S 管理,它提供了一整套清晰定义的分步改进计划:整理、整顿、清扫、清洁、素养。

二、设备--制造稳定的关键因素

随着自动化和智能化的兴起,设备作为工厂运作的“心脏”,其日常管理变得越来越重要。设备在选型阶段,就必须选择严格把关,确保选择适合的设备,以保证设备的精度和可靠性。针对设备,要确认设备运行是否良好,设备调整、参数设定和控制是否都正常;是否有磨损或损坏的零件;机器可否重复工作,机器能否满足公差要求;计算机操控的设备控制软件是否可保持过程满足设计目标。

设备投入使用后,为了维护正常性能表现,其日常维护保养就变得至关重要。设备的维护保养可以及时发现和处理设备的故障和隐患,保证设备的正常运行。比如,冲压设备的冲头必须定期进行消磁处理,以免多次冲压操作后,冲头带磁性,吸附金属碎屑或杂物,导致冲压产品缺陷;注塑模具的模腔也必须定期清理,以免模腔杂物导致注塑件斑点、凹纹等缺陷;设备模具使用一段时间后会磨损,导致尺寸变化等。

设备维护保养也需要科学的系统化的方法,它就是全面生产性维护(TPM)。TPM 是通过全员参与使设备效率最大化的手段。TPM 着重于各部门间横向、纵向的沟通和合作,成为一体的系统。TPM 的特点就是三个“全”:“全效率”是指设备寿命周期费用评价和设备综合效率(OEE);“全系统”是指生产维修系统的各个方法都要包括在内,即预防性维护(PvM)、维护预防(MP)、改良性维护(CM)等;“全员参与”是指设备的计划、使用、维修等所有部门都要参加,尤其是操作者的自主维护小组活动。

自主维护当然是最节省的,因为操作者的成本比高技能的工程师要低得多。但自主维护不仅是为了成本节省,而是因为通过自主维护,操作者可以更好地了解设备每天的工作状况。当设备问题开始显现、产品质量开始降低时,操作者可以及时报告。

与自主维护相对的是专业维护,即专职的维修人员处理复杂的设备问题,进行一些长期的设备改进和更新工作。早期的设备维护方式是等设备出了故障再修,不坏不修,故其称为事后维护。事后维护用于维护的成本是最低的,但设备一旦损坏,维修的成本却是最高的,而且会严重影响生产。

预防性维护(PvM)是以检查为基础的维护,其利用状态监测和故障诊断技术对设备进行预测,有针对性地对故障隐患加以排除,使设备在轻微故障,甚至异常发生前被预防,避免和减少停机损失,从而实现零突发故障。预防性维护可分为定期维护和预见性维护(PdM)两类。预见性维护(PdM)是指通过仪器测量振动、发热、异常压力、应力、劣化、防锈、防蚀等技术研究,了解设备现状,找到最合适的维护频次,防止预防性维护中的定期维护所造成的过度保养,以达到最经济状态。

生产性维护(PM)是提高设备生产性最经济的维护方法,主要有:改良性维护(CM)是不断利用先进的工艺方法和技术,改正设备的某些缺陷和先天不足,提高设备的先进性、可靠性和易维修性;维护预防(MP)是可维修性设计,提倡在设计阶段就认真考虑设备的可靠性和维修性问题,从根本上防止故障和事故的发生,减少和避免维修。

TPM 的目标为零停机、零废品、零事故、零速度损失。

三、测量--确保质量判定的影响因素

测量并不会改变制造质量本身,但它会影响我们对质量的判断。一个测量系统通常包括参照标准、测量仪器、测量方法、测量人员、测量过程、测量环境、被测对象等要素。因此,测量系统的变异原因主要来自这些要素。

被测量的数据分为两种:计量型或连续数据、计数型或属性数据。对应的测量系统分析也有两种类型。计数型MSA,在Minitab 称属性一致性分析,它关心的问题是:如果同一个检验员对同一个零件检验两次,他自身两次的结果会相同吗?如果两个检验员单独检验同一个零件,他们两人的结果会相同吗?如果一个检验员检验一个已经被“专家”验证过的标准零件,检验员和专家的结论会相同吗?

在Minitab 中,计数型MSA 运行Stat>Quality Tools>Attribute Agreement Analysis,即可获得属性一致性分析结果。勾选计算卡帕值κ,即可获得卡帕值κ 结果。计数型MSA 接受规则是:检验员本身一致性、检验员之间一致性、检验员与专家的一致性都应该90%以上。

而计量型MSA 除了要选择适合的量具外,还要确认以下问题:测量系统准确吗?测量系统精确吗?测量系统可重复吗?测量系统可再现吗?测量系统无偏倚吗?测量系统在可用范围内稳定吗?随着时间的推移,测量系统稳定吗?相比待测量实物的变异,测量系统的变异足够小吗?实际上,评估计量型MSA 的波动有六个常见的评估项目:分辨率、稳定性、偏倚、线性、重复性和再现性。

精度,也称精确度,包含重复性和再现性,是测量系统中最关键的性能及指标。当测量系统的稳定性、准确度(偏倚与线性)等问题解决后,判断测量系统能否满足工程需要的关键是测量系统的方差与生产过程的方差相比是否足够小。习惯上用R&R 来表示精度。

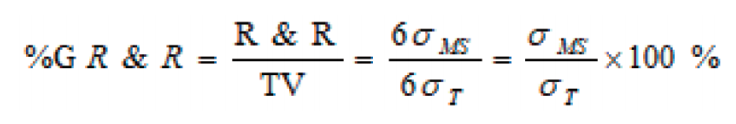

一个计量型MSA 评估指标是过程比 (%GR&R),指精度占过程整体波动的百分比,其公式如下:

另一个计量型MSA 指标是公差比(%P/T),指精度占公差的百分比,其公式如下:

计量型MSA 接受规则如下:

过程比 (%GR&R )<10%:测量系统可接受;10%≤%GR&R≤30%:测量系统可接受或根据情况决定是否接受;%GR&R>30%:测量系统不可接受。

四、方法--制造过程质量控制标准化

制造过程涉及的“方法”很多,如生产图纸、工艺流程、工作指引、工装夹具、FMEA、控制计划、检验和测试指引、量具分析、统计过程控制、关键控制点、过程能力分析等。所有这些“方法”的目的是为了制造过程的标准化,并确保过程输出可控、可靠、可预测。

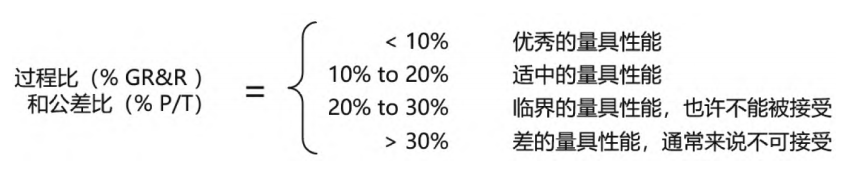

这里重点推介过程认证(ProCert)方法,它是一套制造过程质量管理的系统化、结构化方法论,其应用统计思想对过程的关键特性进行测量,以便通过合理的、数据驱动的决策来改进和管理过程。过程认证的总体思路如下:

(1)通过DFMEA 等信息确定需要被认证零件的关键特性(KPC);

(2)然后对现有过程进行现场评审,找出现状下的所有问题,对显而易见的简单问题立即进行整改;

(3)绘制生产流程图,并基于每一流程步骤制作SIPOC;

(4)基于SIPOC 分析,制定PFMEA;

(5)将PFMEA 中高RPN 值的产品特性和过程参数放入关键特性(KC)控制清单;

(6)对每一KC 进行MSA 和Cpk 分析,对不符合要求的KC 进行改进;

(7)基于KC 清单制定过程质量控制计划,更新工作指引和检验指引;

(8)最后通过SPC 进行过程监控,并定期检查过程能力水平。

图 1 过程认证总体思路

过程认证的具体实施流程可借用六西格玛的DMAIC 五步骤:

图 2 过程认证的具体实施流程

定义D:构建SIPOC、识别认证KC

测量M:完成PFMEA、评估过程能力

分析A:进行测量系统分析

改进I:收集基准

控制C:评估过程稳定性

原则上,经过程认证后,所有KPC/KC 都达到过程能力1.33 以上(属性数据达到同等PPM 水平)。当然,有些特殊要求的KPC/KC 可能需要达到1.67以上。过程认证完成后,需要更新相应的控制计划、工作指引、检验计划等质量文件。另外,要制定一份跟踪表,将所有被认证的KC/KPC 状态每月或每季度更新一次,确保过程始终保持在稳定状态。

五、材料--影响质量输出的重要因素

为了保证制造过程质量,必须将材料(原材料和外购件)缺陷挡在公司之外,从而实现零检验。为此,对供应商管理应遵循以下原则:

(1)基于供应商分类矩阵,将供应商发展重点定为零件相对重要又复杂的供应商。

(2)供应商准入和供应商绩效考核采用质量一票否决制。

(3)与优秀的供应商合作共赢,建立战略合作伙伴关系和质量同盟。

(4)建立总成本最优的供应商质量体系。

(5)对供应商进行相关培训,确保供应商了解本公司要求和流程。

(6)基于供应商绩效考核结果,推动供应商持续改进,实现优胜劣汰。

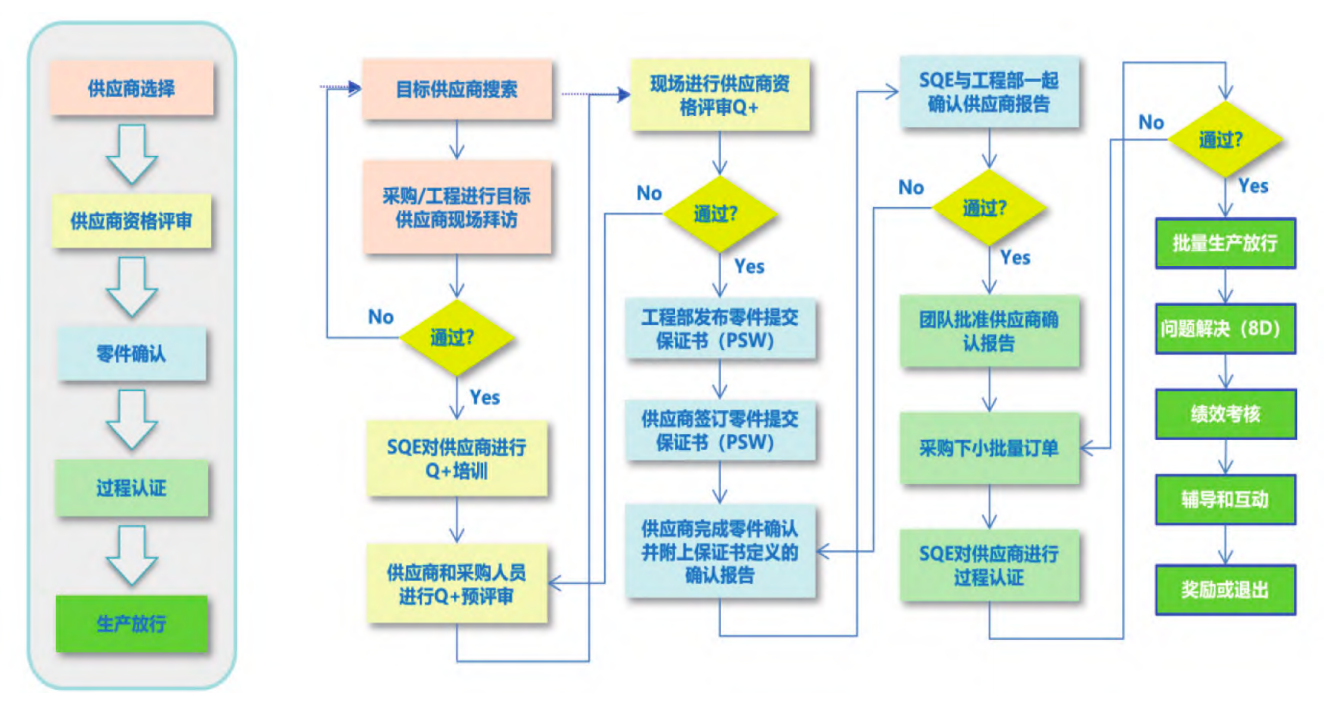

国内外一些大公司都会制定《供应商质量手册》,其目的是规范供应商管理过程,保持与所有供应商沟通的一致性,指导供应商发展。 基于《供应商质量手册》,企业可以制定自己的供应商质量批准流程,主要包括供应商选择、供应商资格评审、零件确认、过程认证和生产放行等子过程。

图 3 供应商质量批准流程

六、人员:最难控制的因素

人员是六大质量要素中最难控制的因素,因为很多时候它已经超出质量控制本身的范围,如员工离职率高,可能与福利待遇、工作时间过长、主管的管理风格、企业文化、激励机制、职业发展、员工个人自身原因等有关。

一个企业,即使有再好的设备和系统,也是要靠人来执行和完成的。如果有好设备,但缺乏人的正常操作和维护,企业一样生产不出质量稳定的产品。即使有好系统,如果缺乏人的100% 执行,也等于没有系统。

关于人在质量过程中的重要性,很多质量大师都有阐述,包括朱兰和戴明。朱兰首次在质量管理中引入人的因素。朱兰认为不仅要关注统计工具,更要关注质量管理中人的因素。他特别强调管理人员的教育和培训,并将它包含在全面质量管理概念之中。 戴明把生产视为一个系统,认为系统的主体是人,而“人”不只是组织的资产而已,更是无价之宝。 戴明强调没有好的人员,组织就不可能生存,是人在进行持续改进。戴明的管理哲学讲究对人的正面引导和激励,如果能调动一线员工的积极性和责任感,就可以在生产和服务过程中减少差错和浪费。

日本质量管理的基础是培养用正确方法做事的人。只有培养用正确方法做事的人,才可能将事情做好。日本松下公司的座右铭是:“欲造一流的产品,先有一流的人才。”现在很多企业面临的主要问题是人的变异太大,原因是人员的离职率高、新人培训不到位。很多企业工人的离职率每月高达10%,为了交货,工人一招聘进来,只象征性地培训半天就上岗,这很难保证制造质量。那么,如何将人的影响降到最低呢?

首先,企业应建立高绩效工作文化,即营造一种氛围来积极地影响员工,充分调动员工的积极性和创造性,使员工发自内心地承担起质量责任和义务。企业各级领导应积极参与质量活动中,让员工真正感受到管理层对质量的关注和投入。

其次,企业应尊重和信任员工。员工不是企业的机器和用具,他们有追求、有目标。企业应充分释放员工的潜能,以实现个人目标与组织目标的协同。

另外,企业要通过质量教育和培训来提升每一个人的能力,使人们愿意并且能够为组织作出自己最大的贡献。石川馨有句名言:“质量始于培训,也终于培训。”质量培训包括基础的产品知识和质量技能。针对不同级别的员工,可建立差异化的员工技能矩阵图,从而直观了解每个员工的质量技能情况,鼓励员工发展多方面技能,拓展员工的就业领域,激发员工的成就感。

七、结语

对于制造型企业来说,质量六要素始终是我们质量管理的关注重点。只有将这六个质量输入彻底控制好了,我们才能获得稳定控制、可预测的产品质量输出。

原文刊载于《上海质量》 作者:浙江大学西子研究院 汪泉发 卢慧 金城

暂无评论,等你抢沙发