导语:现场级数据的采集方案直接影响整个智能工厂系统的可靠性本文从三 PLC供应商(西门子三菱欧姆龙)各选择几种产品实现了组网方案

随着信息技术与先进制造技术的高速发展,我国智能制造装备的发展深度和广度日益提升,以新型传感器、智能控制系统、工业机器人、自动化成套生产线为代表的智能制造装备产业体系初步形成,一批具有自主知识产权的重大智能制造装备实现突破,但制造环节互联互通等制约智能制造发展的关键问题仍然没有解决。本文针对智能制造下的智能工厂改造的通讯问题进行了可行性的研究。

1 背景

伴随着信息技术、电力技术和机械技术的几次革命性发展,工业生产经历了集中自动化生产模式和数字化生产模式,目前正逐步向工业化与信息化融合的生产模式 转型。华镕将“智能制造”,“智能工厂”和“未来工厂”描述为一种工业生产在未来的愿景,表明了概念的互通性,同时也阐述了智能工厂的基础是现场级数据的采集[2-3]。杜宝瑞等人提出智能制造是以智能加工与装配为核心,同时覆盖面向智能加工与装配的设计、服务及管理等多个环节,智能工厂中的全部活动大致可以从产品设计、生产制造及供应链3个维度来描述,生产制造为整个系统的基础层[1];罗风等人对智能工厂 MES进行了相关研究,最终利用的依旧是现场级下的数据信息[4]。另外,张益等人针对智慧工厂提出了完整的参考模型,将智能工厂分为服务域、组织域、资源域,更加详细地介绍了智慧工厂的结构组成[5]。

2 现场级数据的重要性

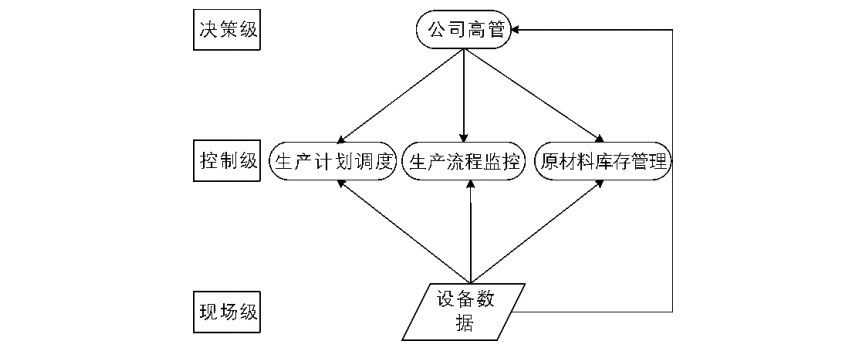

随着智能工厂的快速发展,国内外企业以及研究院所都相继提出了概念模型和框架结构。针对目前的框架结构设计分析,可以将智能工厂分为现场级-控 制 级-决 策 级,如图1所示, 现场级的数据始终是支撑整个系统的关键点,将现场级的数据逐层向上传递的过程视为服务关系,为生产过程的仿真提供历史数据服务;为生产的实时监控提供实时的数据服务;为计划中心提供产量数据服务等。智能工厂的实现基础是生产设备与系统的互联,保证与控制中心的实时通讯,提供大量的数据支持,经控制中心的科学算法计算后将数据回传,以此实现智能化和信息化。

图1 基本结构图

3 现场级数据的采集方案

智能工厂现场级硬件设备的改造主要是针对 PLC。目前国内生产机 器 的 改 造,通常采用两种方案:在 PLC 带有空闲以太网接口或者扩展卡槽可以外加以太网通讯模块的情况下,提供 与 PLC 匹配的以太网接口;外 加 第 三 方通讯 设 备,将 PLC 的 RS-232/RS-485等 端 口 转 换 为 以 太网接口,实现 组 网 通 讯[6-7]。但是对于第二种方案而言,大型数据的网络交换会在很大程度上影响通讯速度,造成设备动作延缓。第一种方案是采用与 PLC 配 套 的 以 太 网通讯模块,但对于比较旧的机器而言,可扩展以太网的条件不足,比如扩 展 卡 槽 不 多。本 文 在 三 大 PLC 的 供 应 商(西门子、三 菱、 欧 姆 龙)中各选择几种产品实现组网方案,如图2所示。

图2 设备层互联网改造

图2中,PLC的编程口都可以作为以太网的数据来源接口。近期在国内智能工厂的市场中,出现了一些第三方技术公司,研发产品实现智能工厂的互联。由于是近期的产品类型,未经过长时间运行和恶劣生产条件的考验,未来长时间使用可能会出现稳定性问题。但第三方产品也带来了许多好处:在极大程度上降低了组网成本;完美地解决了旧机器的组网问题,利用编程口转以太网的方式,避免了扩展卡槽不足的问题,并最大程度地减少了对原控制柜线路的改造。

根据目前国际智能工厂的结构组成,采用第三方公司提供的组网器件可以充分实现智能工厂对现场级数据的采集。对我国的制造业而言,初期制造设备基本是通过进口进入国内市场,随着时间的久远,逐渐失去了设备的技术支持,对原设备进行改造的方案非常困难。本文提出的方案对安装空间 要 求 小,部分组件无需供电,而 与 PLC 共用一 套 电 源,另 外,利用第三方提供的 OPC 可 以 实 现 不同公司 PLC之间的简单化数据读取,为控制级系统的设计节约了时间,提高了效率。

随着制造业的不断发展, 生产设备更新速度不断加快,智能工厂的现场级数据对生产设备提出了以下要求:预留一定的扩展卡槽,以便后期对设备进行调整改造;提供整个生产设备的运行数据块,可以根据智能工厂的数据需要直接将数据读取到系统中加以利用。

4 现场级与控制级的数据交互

现场级与控制 级 的 数 据 交 互 实 际 是 PLC 与 上 位 机 的数据交互。根据系统开发者的喜好,可以通过上位机软件C#或者 VB等直接在自制的桌面应用程序中读取 PLC 的内部单元数据。但是此方案也为开发者增加了难度,需要具有工控方面 的 知 识,此 外,同时将多个品牌的 PLC 集成在一个初成的系统中,可能会为系统带来干扰。而另一种方案可完全避免以上问题,即 利 用 PLC 与 组 态 软 件 进行通讯。目前国内工控厂家都有自己的组态软件,并且稳定可靠,例如捷控和组态王等[8-10]。

图3 数据交互结构

数 据 交 互 结 构 如 图3所示,虚线路径为第一种方案,通过上位机程序直接读取PLC的数据,理论上此方案节约了时间,但是在通讯结构中,需要经过大量的软件结构规划,长时间的运行才可以保证整个通讯的稳定性;实线所显示的开发路径,正是目前行业中广泛采用的数据交互结构,充分利用了组态软件数据交互的稳定性,从而在现场级的底层保证了整个智能工厂系统的可靠运行。

5 结语

现场级数据是整个系统的支撑,通过现场级的数据逐层向上发展,以实际生产数据制作计算机仿真模型和数据库等,可建立完整的工厂互联的网络中心,与 MES系 统和 ERP系统对 接,从而实现工厂智能化和信息化建设,也为后期系统的二次开发提供了稳定的数据基础。

原文刊发于《电工技术》 2018 9(下)期 作者:青岛理工大学信息与控制工程学院 雷建和 路广强 李婕 范永乐

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发