导语:数字孪生最早的思想源于美国密歇根大学 Michael Grieves 提出的信息镜像模型而后经发展演变为现在的数字孪生而数字孪生一词的正是出现则始见于2011年美国空军实验室的研究资料

数字孪生一词的正是出现则始见于2011年美国空军实验室的研究资料,用于预测飞机结构寿命和保证结构完整性。2012 年NASA 给出了数字孪生的概念描述:数字孪生是指充分利用物理模型、传感器、运行历史等数据,集成多学科、多尺度的仿真过程,它作为虚拟空间中对实体产品的镜像,反映了相对应物理实体产品的全生命周期过程。

以数字孪生概念为基础,2013年美国技术人员开发了一个耦合模型,使真实机器的数字孪生体能够在与实际过程并行的云平台中运行,并结合工业大数据分析,综合数据驱动的分析算法和其他可用的物理知识来模拟机器的健康状态,以期望在机器生命周期的不同阶段更有效地预测和分析生产系统的状况,提高制造管理的透明度并降低风险。这次耦合模型工程实验的成功,从理论上验证数字孪生在工业领域的可行性。

近年,随着德国工业4.0、中国智能制造等工业战略的发布,5G、物联网、云平台以及人工智能等新兴技术应用日趋成熟,在基于模型定义产品开发理念的驱动下,使得数字孪生逐渐在工业生产领域推广开来,企业希望从生产系统的全生命周期,包括设计、管理、运行和运维等环节挖掘数字孪生的潜在应用价值。

本文尝试回答三个问题:

1、数字孪生和CPS的区别

2、数字孪生和仿真的区别

3、数字孪生发展的挑战

数字孪生和CPS的区别

在谈工业4.0以及智能制造时,我们很容易将数字孪生和CPS混淆。因为数字孪生是与CPS高度相似的概念。数字孪生在信息世界中创造物理世界高度仿真的虚拟模型,以模拟物理世界中发生的行为,并向物理世界提供反馈模拟结果或控制信号。这种双向动态映射过程与CPS核心理念极其相似,因此很容易让人当成一回事。

从功能上讲,数字孪生与CPS都是为了使企业能够更快、更准地预测和检测现实工厂的生产现场状态,并从中发现问题进而优化生产过程,以更好地生产和提升品质。CPS被定义为计算过程和物理过程的集成,而数字孪生则需要更多地考虑使用物理系统的数字模型进行模拟分析,执行实施优化。

在制造场景中,CPS与数字孪生都包括两个部分:真实物理世界和虚拟信息世界,真实的生产活动是由物理世界来执行,而智能化的数据管理、分析和计算,则是由虚拟信息世界中各种应用程序和服务来完成的。物理世界感知并收集数据,执行来自信息世界的决策指令,而信息世界分析和处理数据,作出预测和决定。物理世界和信息世界之间无处不在的IIOT连接,是两个世界实现交互的基础。

具体比较,CPS和数字孪生各自还是有所侧重。CPS强调计算、通信和控制功能,传感器和控制器是CPS的核心组成部分,CPS面向的是工业物联网基础下的信息与物理世界融合的多对多连接管理。而数字孪生则更多地关注虚拟模型,根据模型的输入和输出,解释和预测物理世界的行为,强调虚拟模型和显示对象的一对一映射关系。相比之下,CPS更像一个基础理论框架,而数字孪生则更像是对CPS的工程实践。

数字孪生和仿真的区别

仿真是实现数字孪生的基础技术,这一点业界都是认可的。在工厂规划与流程再造中,仿真分析是常用的技术手段。比如西门子的Tecnomatix就是比较成熟的生产系统仿真软件。数字孪生与传统仿真的主要区别在于,数字孪生要求实现真实物理工厂和虚拟数字工厂之间不断的循环迭代,数字孪生构建的虚拟数字工厂需要用到的仿真是高频次、不断迭代演进的,而且伴随工厂的全生命周期。传统仿真是将包含了确定性规律和完整机理的模型转化成软件的方式来模拟物理世界的一种技术。只要模型正确,并拥有了完整的输入信息和环境数据,就可以基本正确地反映物理世界的特性和参数。

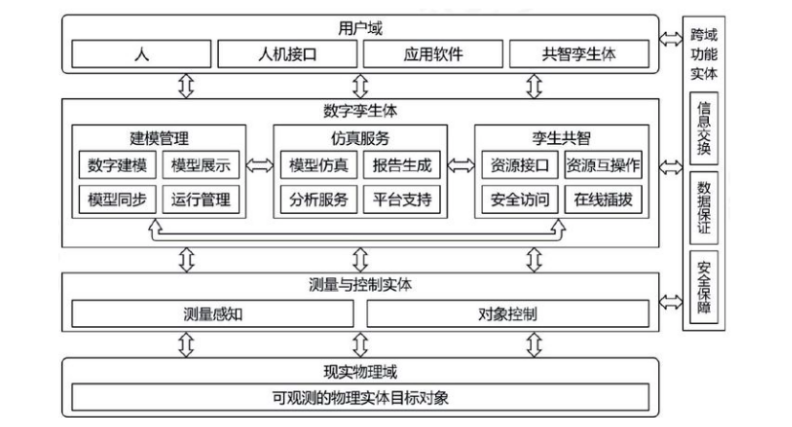

具体来说,传统仿真是以软件化的形式模拟物理世界的运行,从而得到一个结果,并不会涉及虚拟模型向物理世界反馈的动态反馈,只是单向的输入模型参数和环境数据得出数据。因此,仿真技术只是创建和运行数字孪生体,保证数字孪生体与对应物理实体实现有效闭环的一种技术。仿真只是实现数字孪生的诸多关键技术中的一部分,万不可盲目的把数字孪生跟仿真混为一谈。通过数字孪生系统的通用参考架构可以更清晰的明白这一点。

数字孪生系统的通用参考架构(来自《数字孪生体白皮书》)

数字孪生发展中的挑战

当下无论是企业还是厂商,对数字孪生技术的发展高度关注,并数字孪生应用实现的价值抱有极高期待。但抛开搭建数字孪生体所涉及的技术是否足够成熟以及以及使用成本多高不说,目前产业各方也缺乏面向工厂全生命周期数字孪生构建方法。

具体来讲,首先是缺少面向工厂全生命周期的数字孪生理论框架,包括面向规划、生产控制和流程再造等不同各阶段框架;其次,缺少能够在虚拟模型和真实环境之间实现快速交互的体系和方法,比如解决数字孪生工厂规划任务中的敏捷建模和生产控制过程中即时反馈的问题;最后,缺少将数字孪生构建理论和已有业务系统、机理模型、工业物联网等实现有效集成和融合的应用方法。

针对这些问题,我认为下一步需要重点研究的方向是:第一,基于物联网和仿真的数字孪生方法,研究满足工厂规划阶段的敏捷分析;第二,基于物联网、工业大数据和机器学习等技术,研究满足对生产控制阶段的高效控制;第三,结合物联网、仿真和传统精益生产等方法,研究满足生产流程再造阶段的精准分析评估;第四,研究数字孪生在不同工业场景中的适应性。既要针对流程制造业和离散制造业,也要针对大规模制造企业和中小型制造企业、常规生产和再制造生产等不同制造业场景进行适应性研究。

本文为网站原创投稿文章,如需要转载,请联系editor@xingongye.cn。如已是授权合作媒体,请在授权范围内使用。

暂无评论,等你抢沙发