导语:在虚拟环境下的数字孪生体仿真仅仅是一种设计人员快速掌握和优化产品性能的手段物理实体的性能表现才是最直接的产品需求体现

一、产品设计阶段数字孪生的技术背景

在产品的设计阶段,利用数字孪生可以提高设计的准确性,并验证产品在真实环境中的性能。其功能主要涵括如下:

建模:使用CAD工具开发出满足技术规格的产品虚拟原型,精确的记录产品的各种物理参数,以可视化的方式展示出来,并通过一系列的验证手段来检验设计的精准程度;

模拟和仿真:通过一系列可重复、可变参数、可加速的仿真实验,来验证产品在不同外部环境下的性能和表现,在设计阶段就验证产品的适应性。

例如,法国的飞机制造商达索公司利用用户交互反馈的信息不断改进信息世界中的产品设计模型,并反馈到物理实体产品当中,使得战斗机降低浪费25%,质量改进提升 15%。其主要的数字孪生应用方式是推动社交协作,三维建模、虚拟仿真、智能信息处理,实时体验。该系统及其衍生系统至今仍活跃运用于工业设备、汽车、航天、船舶等制造行业的数字化建设中。

二、产品设计阶段使用数字孪生的优势

2.1 快速原型设计驱动创新

数字孪生通过设计工具、仿真工具、物联网、虚拟现实等各种数字化的手段,将物理设备的各种属性映射到虚拟空间中,形成可拆解、可复制、可转移、可修改、可删除、可重复操作的数字镜像,这极大地加速了操作人员对物理实体的了解,可以让很多原来由于物理条件限制、必须依赖于真实的物理实体而无法完成的操作,如模拟仿真、批量复制、虚拟装配等,成为触手可及的工具,更能激发人们去探索新的途径来优化设计、制造和服务。

2.2 全面的分析和预测能力

在一个产品的设计阶段,很难对隐藏在表象下的问题提前进行预判。而数字孪生可以结合物联网的数据采集、大数据的处理和人工智能的建模分析,实现对当前状态的评估、对过去发生问题的诊断,以及对未来趋势的预测,并给予分析的结果,模拟各种可能性,提供更全面的决策支持。

2.3 经验的数字化

在传统的工业设计领域,经验往往是一种模糊而很难把握的形态,很难将其作为精准判决的依据。而数字孪生的一大关键进步,是可以通过数字化的手段,将原先无法保存的专家经验进行数字化,并提供了保存、复制、修改和转移的能力。

三、产品设计阶段使用数字孪生的典型应用场景

3.1 以满足用户需求为导向的数字孪生体平台

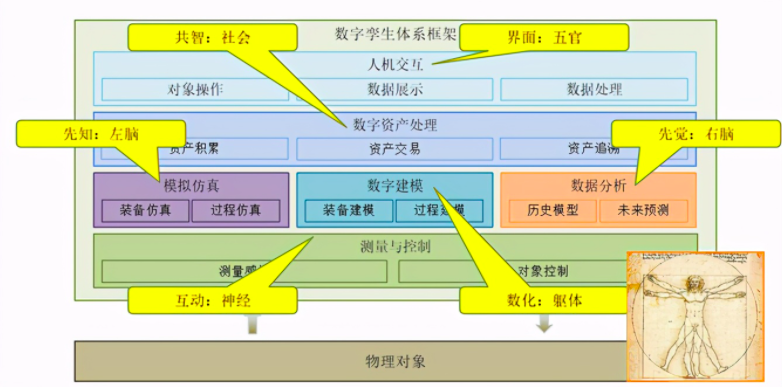

未来在制造业环境下的数字孪生体的用户将不止局限于工业企业中的产品研发人员。从其生命周期来看,最初段的需求设计人员可以使用数字孪生体研发平台借助数据资产功能调研产品需求,产品设计人员可通过数字孪生体平台对产品的外形以及性能做初步的整理和数据配置,经由产品设计人员设计好的产品数字孪生体可通过数字主线流向产品研发人员进一步进行材料研发、结构强度优化、驱动管理等更详细的工作。当在研发阶段或者产品设计阶段出现与上一阶段不匹配或不满足需求的情况时,数字主线也可以同步反馈当前状态给上游节点,形成研发闭环。

可以说,未来的环境下,在产品设计阶段、需求、定型、研发将会形成多位一体的平台化工作模式,打通正向和反向两者的壁垒,从而加速产品研制过程,为制造业的数字化和智能化产生进一步的推动作用。

3.2 以设计为基础的数字孪生体应用典型场景

在设计阶段,我们经常面临多方面的应用需求。以某一汽车产品的设计举例,我们经常要考虑一个场景,就是如何去设计成本-性能-安全性的三角。根据规则,降低成本有利于增加利润和市场占有率,但性能和安全性将同时降低,不利于品牌的维护。那么提高性能又面临增加研发投入,降低汽车稳定性的严峻考验。其实在这种情况下,数字孪生体就可以为我们提供一套设计和调整这个三角形的快速解决方案:

3.2.1 获取数字孪生体的基因

在设计阶段初期,从数字孪生体生命体模型的角度来说,数字孪生体只有原始的基因数据,比如需求书,和规划书等文件。基于需求中描述的车辆性能指标需求和外形需求,设计人员可以摘录其中的性能指标和外形参数进入数字孪生体平台,以此孕育数字孪生体的雏形。

3.2.2 基于数字孪生体的基因孕育数字孪生体雏形(孕育五官和躯体)

数字孪生体的雏形通过平台集成的可视化建模插件的方式进行呈现,它的具象化程度,完全依赖于基因数据的完整性。当基因数据越全面越完整,数字孪生体雏形的呈现将会越详细。数字孪生体雏形是一个孪生体的初级形态,仅包含最基础的基因数据,我们需要在培育数字孪生体的过程中,依据产品的功能,对数字孪生体进行一定程度上的功能完善,比如用于车辆性能仿真的数字孪生体、用于车身结构碰撞的数字孪生体、用于物态实体和数态数字孪生体互控的数字孪生体等等。

3.2.3 对数字孪生体进行功能完善(孕育左脑、右脑和神经)

当然仅仅对数字孪生体的呈现,并不能满足解决方案的需求,我们要平衡成本和性能,就必须先了解成本和性能。比如,数字孪生体平台提供了仿真接口,通过加载数字孪生体雏形的外形数据,可以很方便的创建产品三维仿真模型,只需要再加载上所需的环境,即可实现产品的性能仿真,以此调节产品的性能和成本曲线。

当然,在虚拟环境下的数字孪生体仿真仅仅是一种设计人员快速掌握和优化产品性能的手段,物理实体的性能表现才是最直接的产品需求体现。其实,数字孪生体的诞生并不完全依赖于物理实体的存在,在一定程度上来说,物理实体和数字孪生体就像一对双胞胎,谁先诞生并无因果关系。所以在对数字孪生体进行设计优化后,就可以使用平台孕育和测控物理实体的能力进一步完善和验证产品:

1. 通过平台孕育物理实体,比如,平台可以通过增材制造功能插件,3D打印出数字孪生体的物理实体。当然,如果配套设施完善,数字孪生体平台也可以支持传统的工业技术铸造实体。

2. 测控物理实体,其能力依赖于平台IoT功能插件,通过传感器技术和相关的通信技术,可以搭建起一条实体与数字的通道。从而验证经过数字孪生体优化的产品实体,其设计是否最终符合预期。

作者简介

孙昊,电子自动化专业,就职于安世亚太科技股份有限公司,现任仿真业务部工程师。

本文为授权转载文章,已标明作者和出处,文章内容仅代表作者观点。如需转载,请与作者或授权媒体联系。如对文章内容有疑议,请联系editor@xingongye.cn。

暂无评论,等你抢沙发